借助传感器技术与数据,实现高效、可靠的加工

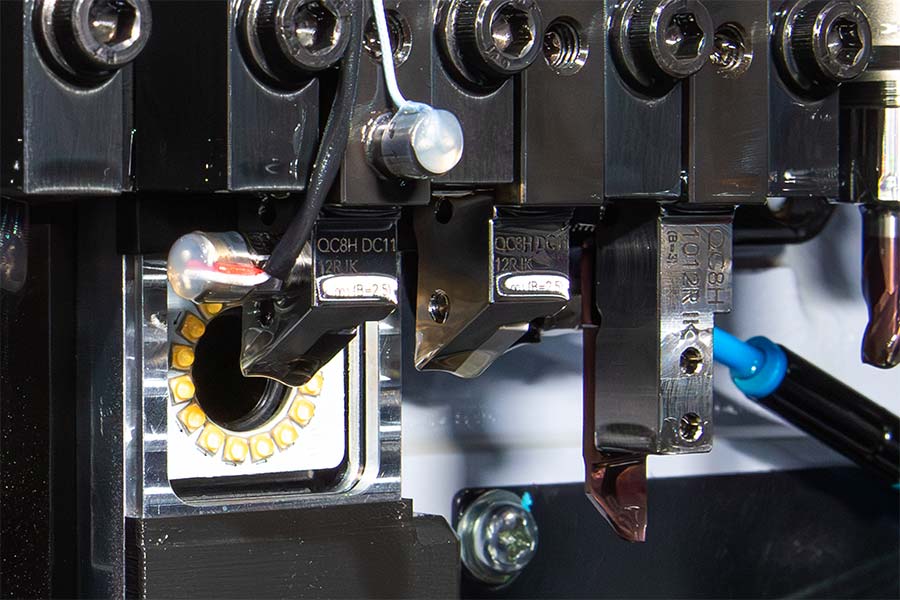

滑动主轴箱式自动车床线性刀库后方,用于检测刀具磨损的摄像头

多年来,Blaser Swisslube 持续研发金属加工液,其产品已广泛应用于全球各类加工工艺。通过将基础研究、自有技术中心与应用导向型开发相结合,公司能够针对真实生产环境定制匹配的解决方案。

其核心在于全面理解加工全过程,即机床、刀具、材料、加工参数与金属加工液之间的相互作用。为精确记录并深入理解这些复杂的相互作用,Blaser Swisslube 采用传感器技术以及数字化的数据采集与分析手段。

在机床层面,系统实时记录主轴负载、各轴位置以及宏观变量数据。此外,多点布置的振动传感器可测量 10Hz 至 10kHz 范围内的振动信号,非常适合用于检测诸如料库中棒材的跳动、加工过程中的颤振现象以及切削力变化。压力、流量与温度传感器用于监控冷却润滑液的供给状态,而空气质量传感器则对机床环境中的油雾浓度进行量化监测。

自动化磨损测量

光学磨损测量是 Blaser Swisslube 的一项自主研发技术:通过摄像头自动采集刀具图像,无需人工中断加工或拆卸刀具,即可测量刀具磨损带宽度。

海量数据让加工全过程清晰可见。。基于数据的分析能够在早期识别加工行为中极其细微的变化,这是实现可重复、具成本效益的测试及稳定批量生产工艺的关键一步。

从测量数据到工艺优化

通过对数据的系统分析,可对不同切削油的性能进行精准对比。例如,在无铅黄铜合金的车削加工中,测试结果表明:在 1000 分钟的有效切削时间内,未出现显著刀具磨损 (vB <0.02 mm),切削力保持稳定,表面质量一致,尺寸精度达到微米级。稳定的加工过程不仅验证了所用切削油卓越的润滑与冷却性能,也充分体现了其在工艺可靠性和表面质量方面的贡献

在职业安全与可持续性方面,同样可以通过测量数据加以验证。在一项磨削实验中,空气质量传感器对油雾浓度进行了量化监测。通过调整基础油中的防雾添加剂,油雾浓度最高可降低 15 倍。这不仅显著降低了健康风险和火灾隐患,也明显改善了作业环境。

LNS 棒料送料机料仓内的振动传感器

智能数据管理

大量传感器数据通过 Microsoft Azure IoT Stack 进行采集并实现实时分析,一旦超过预设阈值,实验便可自动安全中止。此外,借助 Power BI 构建的可视化仪表盘,可直观呈现当前工艺状态,并突出显示趋势、异常及潜在的优化空间。

可量化的附加价值

借助现代传感器技术,Blaser Swisslube 能够以客观数据验证其高性能切削油的实际效能与附加价值。工艺知识、数据驱动的分析以及实践验证方法相结合,为加工过程的持续优化奠定了基础——实现生产效率的最大化、高度的工艺可靠性,以及可量化的客户收益。