水溶性冷却液:日常监测是关键!

在加工的过程中,会有很多其他物质进入到水溶性金属加工液中:粉尘、导轨油、液压油、金属细屑和其他不明物质等。长期稳定的日常监测可以提高工艺的稳定性,也可以降低环保和健康的风险。

这些物质会直接影响切削液的主要性能指标,例如加工性能、泡沫控制和皮肤兼容性等。这就是为什么我们强烈建议对切削液进行定期监控的原因。

日常外观检测

首要的也是最基本的一步就是每天检查一下液位。这是切削液正常使用的其中一个先决条件。如果液位太低,会造成切削液供液不足、温度升高、吸入空气和泡沫增加等问题。可能会进一步造成零件冷却不充分、刀具寿命缩短、切削性能下降,以及降低表面质量。

第二,切削液的颜色和稳定性在每天的外观检测中同样重要。变色、表面浮油都是切削液状态恶化的前兆。

浮油也可能是由于杂油太多而形成,这一问题需要通过不断清除这一层浮油来解决,例如安装撇油器。

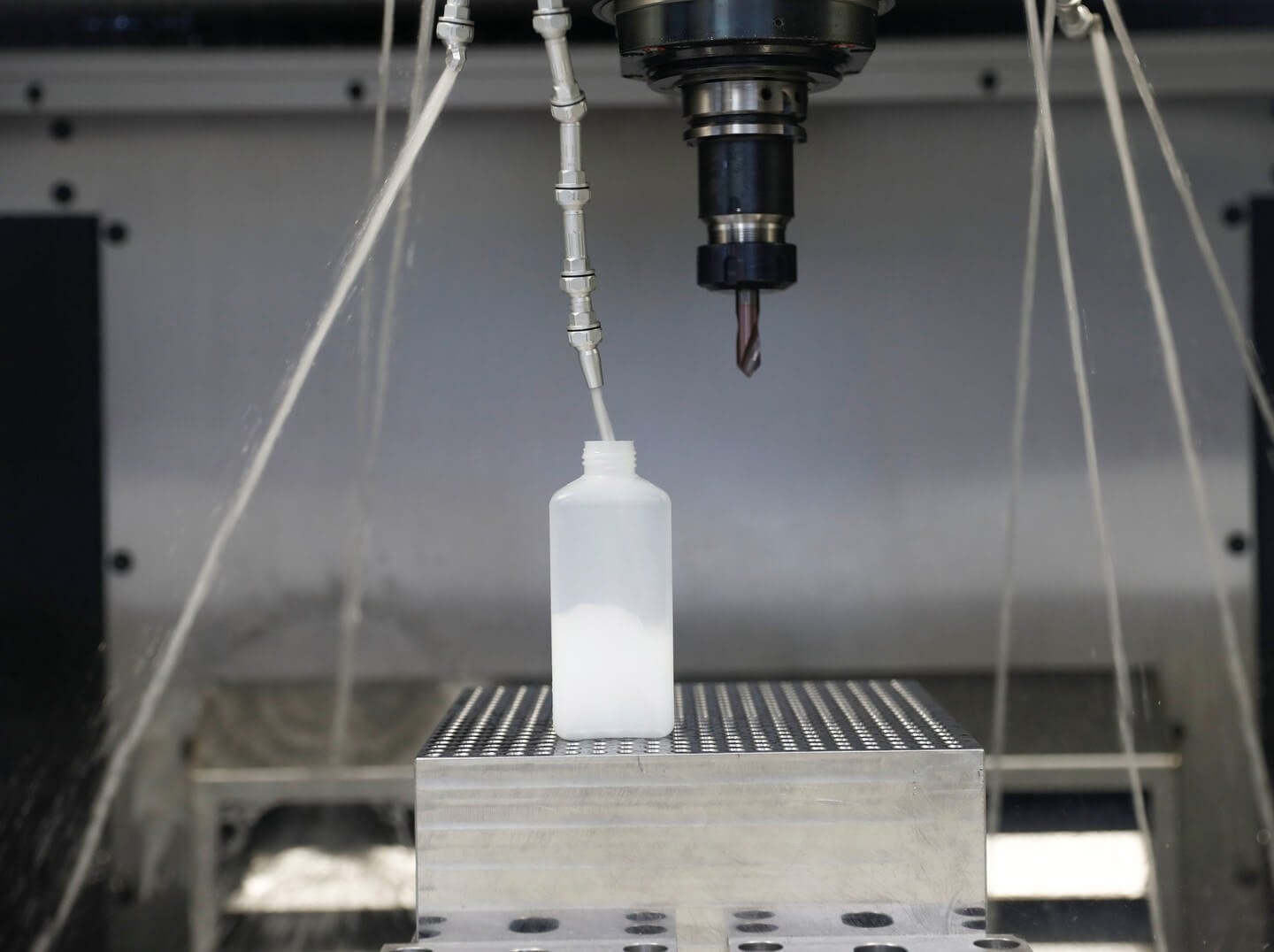

从喷嘴取样

机床的初装

因为液槽表面往往会有漂浮物,所以从液槽取样一般而言比较麻烦,所以我们建议尽量从喷嘴取样。一旦发现切削液有变化,就需要多方面查找原因。找到根本原因后,调整方式就可以灵活多变。

日常外观的检查是基本要求,我们还需要检测和监控切削液最重要的一个参数-浓度。没有一个相对稳定的浓度就不能保证好的工艺可靠性。切削液的浓度对切削性能、腐蚀防护、泡沫、皮肤兼容性和液槽寿命都至关重要。浓度需要在每次加液时检测。德国、英国和美国等国家要求对切削液进行周期性的监测。