用于汽车行业涡轮增压器的金属加工液

汽车行业中的每个人现在都在谈论排放量和内燃机的小型化。为了加速涡轮增压器制造领域的基础研究,Blaser Swisslube 与合作伙伴合作,在巴索自己的技术中心进行了广泛的测试。汽车供应商和二级供应商对研究的发现和结果非常感兴趣,尤其在成本节约潜力的部分。

围绕操纵柴油排放值的丑闻仍在人们的脑海中挥之不去。欧洲的二氧化碳排放的要很高。到 2020 年,排放量将限制在 95 克二氧化碳/公里。小型化是汽车供应商的热门话题。涡轮增压器助推有助于使发动机以低排量运转。在乘用车方面,预计到 2020 年涡轮增压器的产量将增加到每年 6000 万台。尽管电动汽车不断增长,但这一比例仍增加了约27%。

但是涡轮增压器的生产过程非常复杂。稳定可靠的流程以及高生产率至关重要。在 Blaser Swisslube 自己的瑞士技术中心进行的测试清晰地证明:通过精心规划的工艺和使用正确的金属加工液可以有效地实现目标。

刀具寿命从能够加工 1,200 个钻头增加到 2,000 个钻头

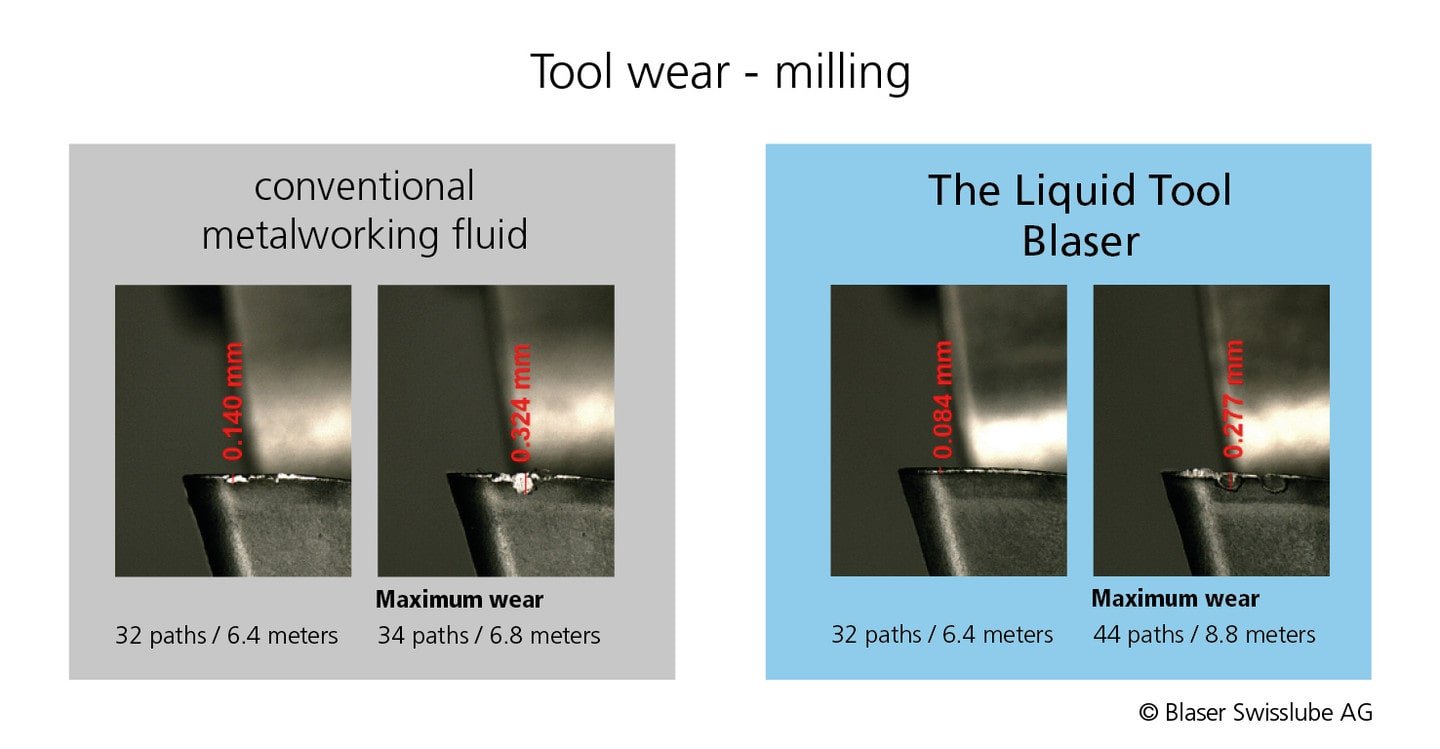

2013 年,Blaser 开始与涡轮机壳体加工领域的领先刀具制造商合作进行测试。这涉及加工耐热铸钢(1.4849、1.4848 和 1.4837)。测试的目的是找到理想的刀具/金属加工液组合,从而为客户创造附加价值。测试的基准是使用原始组件和测试组件进行钻孔和面铣。刀具和金属加工液的策略是为每个加工过程精心规划的方案。得益于巴索的液体切削工具(Liquid Tool)理念,刀具寿命从1,200 个钻头增加到 2,000 个以上。在面铣方面,粗切削的刀具寿命增加了25%,精加工的刀具寿命则提高了约45%。

巴索的Liquid Tool理念延长了刀具寿命

基础研究

通过与涡轮增压器生产领域领先OEM的密切合作,巴索于2017 年启动了另一个项目。该基础研究项目的目的是为了回答以下问题:加工涡轮机外壳的理想金属加工液策略是什么?在 Blaser 的技术中心以及领先机床制造商的试验场所进行了大量测试。重点专注于加工过程的安全性、成本的降低和过程的稳定性。在测试中,特别关注切削材料、金属加工液策略和加工材料之间的相互作用。

显着降低时间和刀具成本

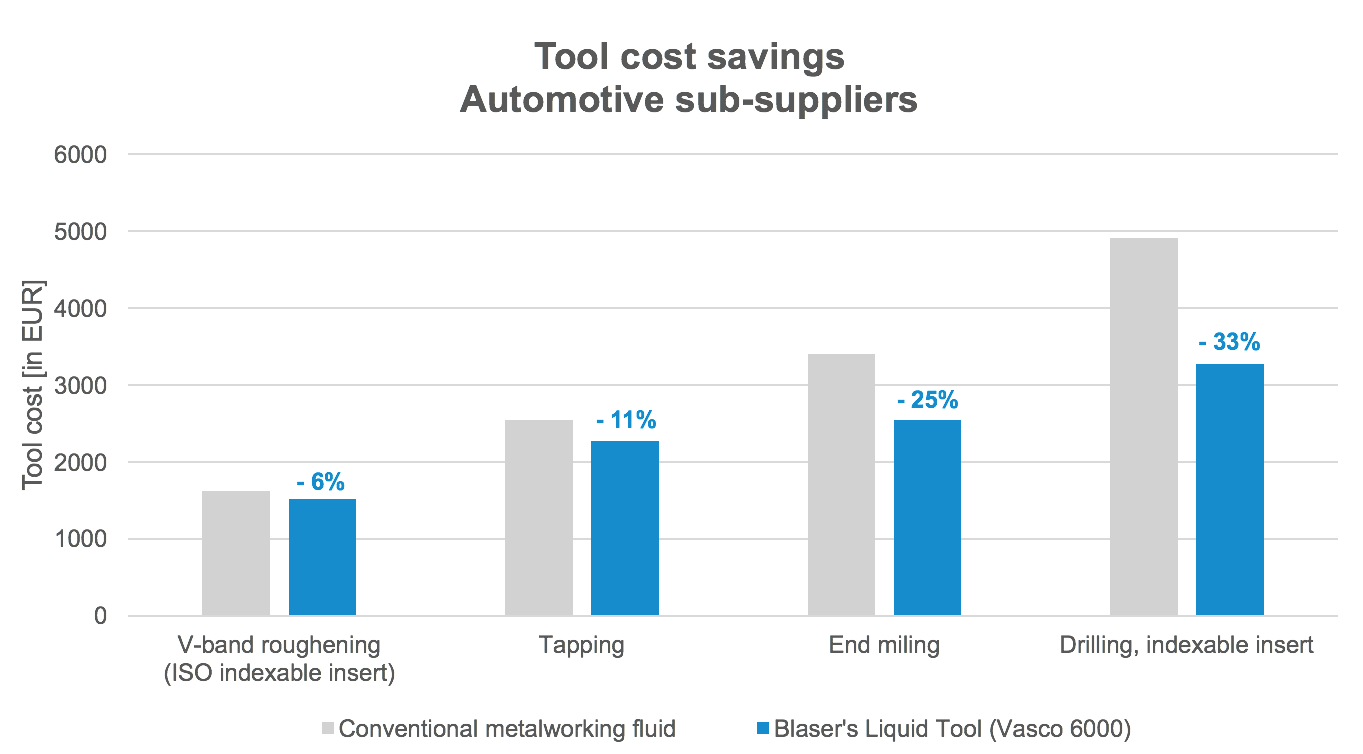

借助这些测试发现,来自印度的一家汽车二级供应商能够在不牺牲流程安全性的情况下将其生产时间缩短了5 秒,令人难以置信,但这还不是全部。一家大型欧洲汽车二级供应商在三班制加工过程中总共节省了 20% 的钻孔、V 带粗加工(使用钟形刀具)和铣削的刀具成本。由于 Blaser 的新型金属加工液解决方案,金属加工液的液槽寿命也显着提升(增加了 50% 以上)。

降低了欧洲汽车次级供应商的刀具成本

Blaser Swisslube 的液体切削工具

该项目清楚地表明,生产效率、经济效率和加工质量等因素在很大程度上取决于金属加工液的选择和质量以及加工专家的专业知识。除了冷却液,Blaser 在销售、研发、技术和客户服务领域的专业知识巩固了其作为优秀合作伙伴的地位。这种专业能力将金属加工液转化为液体切削工具,这是一种根据合作伙伴的特定需求量身定制的解决方案。

下载