手荒れや腐敗臭が過去の話に

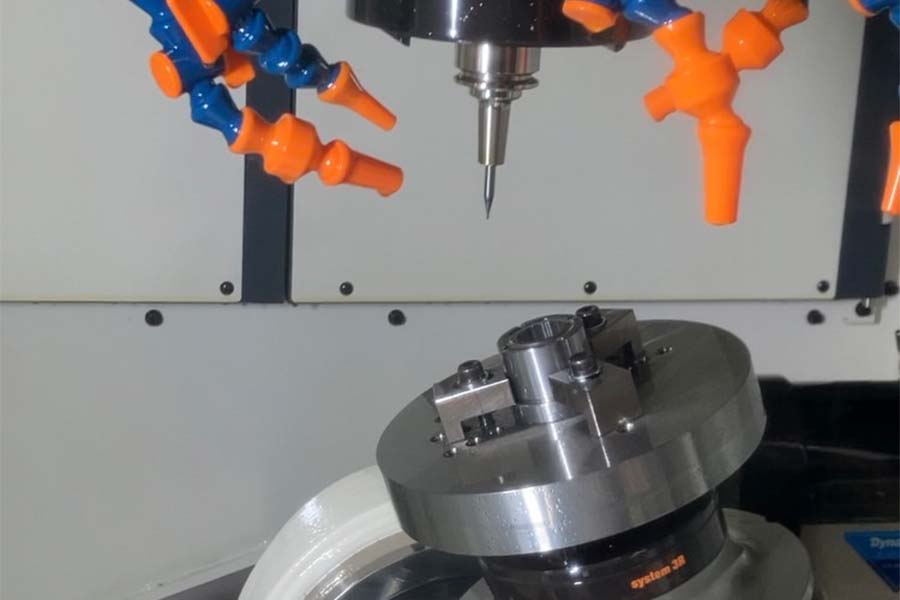

富山県南砺市に本社工場を構える日嶋精型は、プラスチック射出成形用金型の設計、製作及びメンテナンスを手掛けている。創業以来70年以上にわたり丸形製品を中心に金型づくりを行い、独自のノウハウを積み上げてきた。得意とするのは、多数個取りの医薬品キャップ、医療関連デバイス、食品用キャップ金型だ。「ハイスペックな機械」「機械を使いこなす人材」「金型仕上げの職人の技術力」の3つのレベル向上に常に取り組んでいる。自社工場での一貫制作による、徹底した寸法管理と迅速な納品スピードを強みとする。

「切削油が腐敗することで従業員の手荒れが慢性化し、工場全体に広がる腐敗臭にも悩まされていました。特に夏場や湿気の多い時期は、腐敗臭が蔓延していました」そう話すのは、取締役兼製造部長を務める川合 孝明氏だ。工場の労働環境を改善するため10年以上使用していた製品から、劣化しにくいと聞いていたブラザー・スイスルーブ製品に切り替えることにした。営業担当者に課題を共有したところ、臭いが弱く皮膚への影響も少ないシナジー 735と、潤滑性に優れ鉱物油よりも皮膚に優しいバスコミル 10を勧められた。3年前に切り替えて以来、油の腐敗による手荒れと臭気は発生していない。また、シナジー 735は透明で汚れが目立たず、機械の手入れが容易になったことにもメリットを感じた。

工場の環境を改善できたのは、ブラザー・スイスルーブ社の営業担当者による協力も大きかった。導入の際に開かれた勉強会で腐敗につながる原因を深く理解でき、油をより適切に管理できるようになった。月1回のモニタリングでは、ブラザー・スイスルーブ社の営業担当者が油の状態を1台ずつチェックする。機械ごとの管理方法について助言を得られることも、工場環境の改善に繋がっている。

現在は、全10台の機械にブラザー・スイスルーブ製品を導入。高い効果を実感できたため、同社の製品に適している機械の9割はすでに切削油を切り替え、今後も継続して使用する予定だ。

「以前は工場内全体に広がっていた腐敗臭が無くなったことで、製品の効果を全員が感じています」と川合氏は話す。