자동차 산업을 위한 터보 금속가공유

자동차 산업에 종사하는 모든 이들은 지금 배기가스 배출량과 엔진의 소형화에 대해 이야기하고 있습니다. 터보차저 제조 분야의 기본 연구를 가속화하기 위해 Blaser Swisslube는 파트너들과 협력하여 회사 자체 기술 센터에서 광범위한 테스트를 진행했습니다. 자동차 제조업체와 관련 부품 제조업체들은 테스트 결과, 특히 비용절감 가능성에 큰 관심을 보였습니다.

조작된 배출가스 배출량을 둘러싼 디젤 스캔들은 여전히 사람들의 마음 속에 남아 있습니다. 유럽의 CO2 요구 사항은 매우 야심 찹니다. 2020년까지 출력은 95g CO2/km로 제한됩니다. 이에 엔진 다운사이징은 자동차 제조업체에게 핫이슈입니다. 터보차저 부스트가 엔진을 저변위 형태로 만드는 데 큰 도움이 됩니다. 때문에 승용차의 경우 터보차저 생산량이 2020년까지 연간 6천만 개로 증가할 것으로 예상됩니다. 전기차의 증가에도 불구하고 성장률은 27%나 됩니다.

하지만 터보차저의 생산은 쉬운 일이 아닙니다. 안정적이고 신뢰할 수 있는 프로세스와 높은 생산성이 중요합니다. 스위스에 있는 Blaser Swisslube의 자체 기술 센터에서 진행된 테스트는 신중하게 계획된 가공 공정과 올바른 금속 가공유가 무엇을 달성할 수 있는지를 명확하게 보여주었습니다.

드릴 공구 수명이 1,200개에서 2,000개로 증가되다.

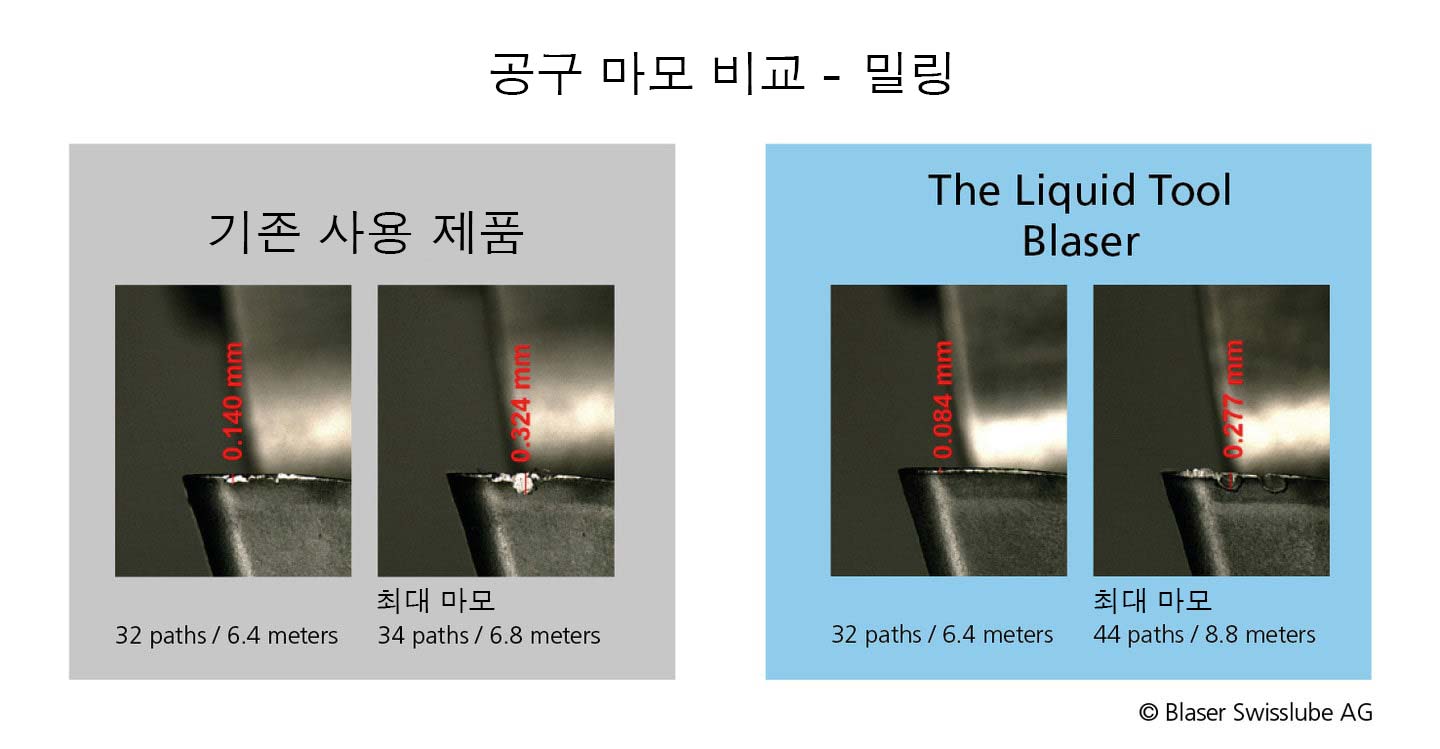

2013년에 Blaser는 터빈 하우징 가공 분야의 선도적인 공구 업체와 함께 테스트를 시작했습니다. 여기에는 내열강(1.4849, 1.4848 및 1.4837) 가공이 포함되었습니다. 테스트의 목적은 이상적인 공구와 금속 가공유 조합을 찾아 고객을 위한 부가가치를 창출하는 것이었습니다. 테스트에 사용된 기준은 기존 조건들과 테스트 조건들을 이용한 드릴링 및 평면 밀링이었습니다. 공구와 금속 가공유 전략은 각 가공 공정에 대해 신중하게 계획되었습니다. Blaser의 Liquid Tool 덕분에 1,200개였던 드릴 공구 수명이 2,000개 이상으로 늘어났습니다. 평면 밀링의 경우 공구 수명이 황삭에서 최대 25%, 정삭에서 45%까지 증가되었습니다.

Blaser의 Liquid Tool 덕분에 더 높은 공구 수명

기초 연구

터보차저 생산 분야의 선도적인 OEM업체들과의 긴밀한 협력을 통해 2017년에 추가 프로젝트가 시작되었습니다. 이 기본 연구 프로젝트의 목표는 다음 질문에 답하는 것이었습니다: 터빈 하우징 가공을 위한 이상적인 금속 가공유 전략은 무엇입니까? Blaser의 기술 센터와 주요 공작 기계 제조업체에서 수많은 테스트가 진행되었습니다. 공정 보안, 비용 절감 및 공정 안정성에 중점을 두었습니다. 재질, 금속 가공유 전략 및 가공 재질의 상호 작용에 특별한 주의를 기울였습니다.

상당한 가공 시간과 공구 비용 절감

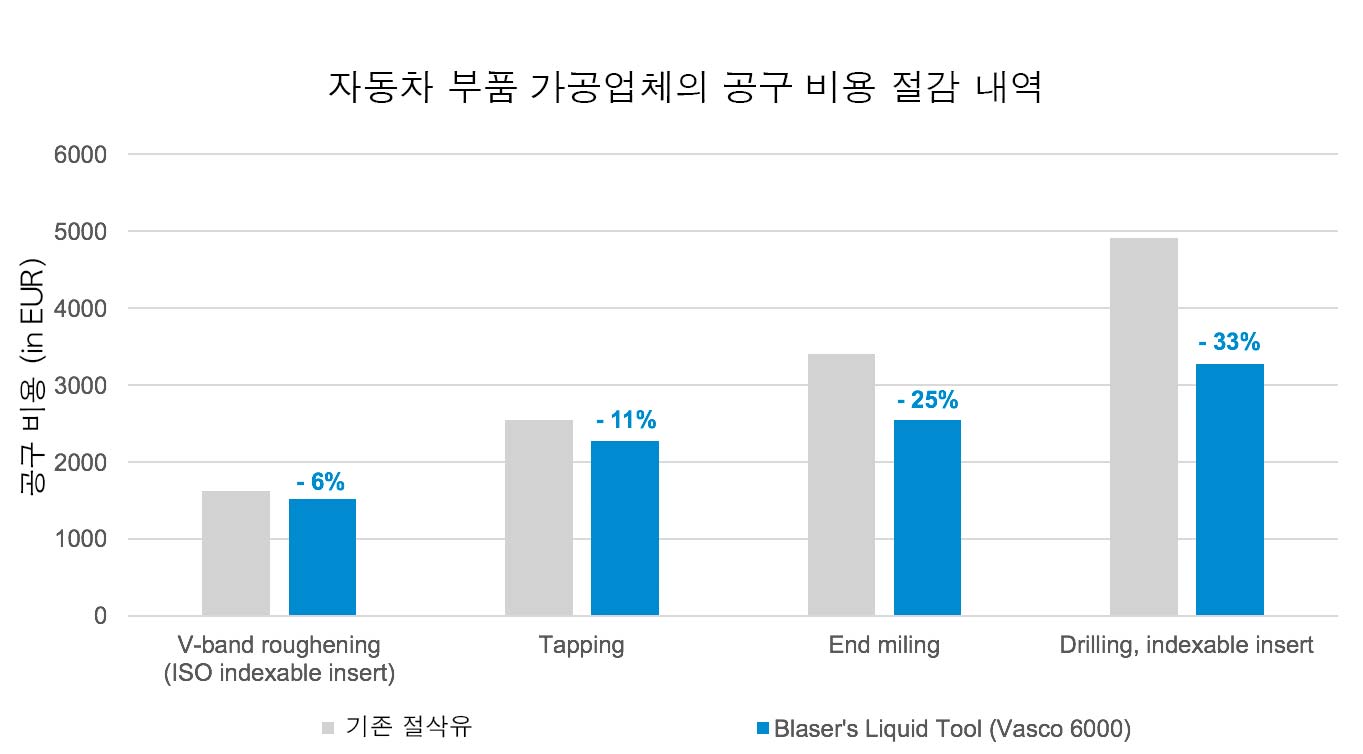

연구 결과를 바탕으로 인도의 한 자동차 부품 공급업체는 프로세스 보안을 유지하면서 가공 시간을 5초나 단축할 수 있었습니다. 그러나 그것이 전부는 아닙니다. 유럽의 한 대형 자동차 부품 공급업체는 3교대 작업에서 드릴링, V-밴드 황삭 가공(벨 공구 사용) 및 밀링에 대한 공구 비용을 총 20% 절감할 수 있었습니다. Blaser의 새로운 금속 가공유 솔루션 덕분에 금속 가공유의 수명도 크게 증가했습니다(50% 이상).

자동차 부품 가공업체의 공구 비용 절감 내역

Blaser Swisslube의 Liquid Tool

이 프로젝트는 생산성, 경제적 효율성 및 가공 품질과 같은 주요 요소들이 금속 가공유의 선택과 품질 그리고 가공 전문가의 노하우에 의해 크게 좌우된다는 것을 확실하게 보여주었습니다. 이 외에도 영업, 연구 개발, 기술 및 고객 서비스 분야에 대한 Blaser의 전문 지식은 우수한 파트너로서의 위상을 공고히 합니다. 이 전문적인 역량은 금속 가공유를 사용자의 특수한 요구 상황에 적합한 Liquid Tool로 변환시켜 드립니다.

다운로드

![바스코 3000, 자동차 제조업체의 공구 수명 및 생산성 극대화 IMG_4878 [51] -3024×3548-1091×1280](https://blaser.com/wp-content/uploads/2021/04/IMG_487851-3024x3548-1091x1280-1.jpg)