Tres veces más vida útil del sumidero ahorra significativamente costos

Sede de IG EVEARTH ubicada en la ciudad de Kariya, Aichi Japón, la zona famosa por su industria automotriz

El refrigerante inestable y los olores desagradables en la tienda fueron las principales preocupaciones del equipo de fabricación de IG EVEARTH al visitar el stand de Blaser Swisslube en JIMTOF. Después de un análisis exhaustivo de la situación, los expertos de Blaser recomendaron cambiar a Synergy 915, que no solo resolvió los problemas de calidad del aire, sino que también redujo los costos de refrigerante y el tiempo de inactividad para el mantenimiento.

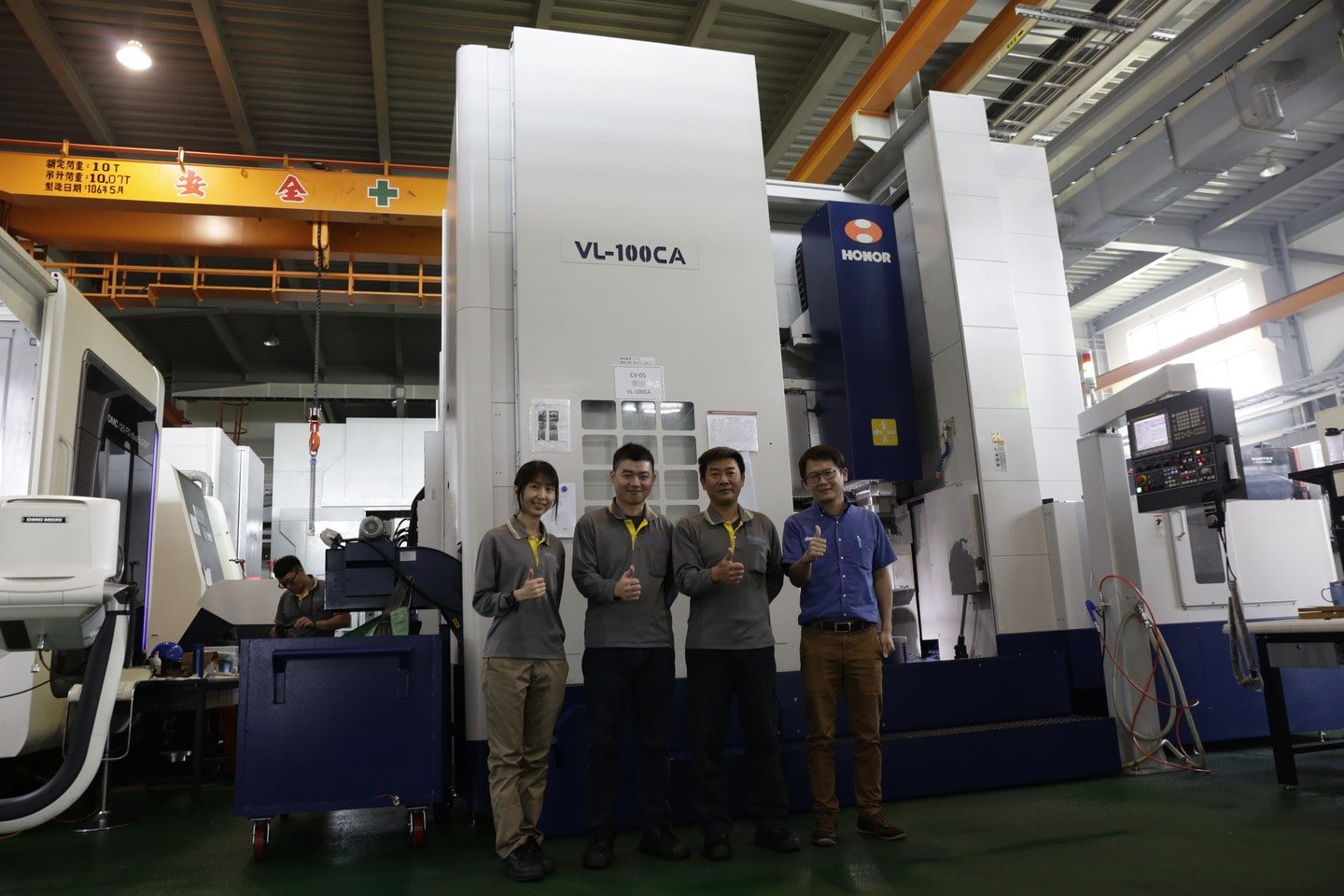

IG EVEARTH fabrica componentes de moldes de alta calidad para automoción

La empresa IG EVEARTH fue fundada en 1960. Su negocio se basa en dos pilares principales: Moldeo de metal para piezas de automóviles y piezas de fabricación para prototipos en desarrollo. La misión corporativa de la compañía es satisfacer a los clientes y empleados a través de la fabricación de alta tecnología de piezas de automóviles. El fluido metalúrgico perfecto debe ser un primer paso en este proceso.

Llegar al fondo del olor desagradable

El Sr. Masato Yoshino, director de IG EVEARTH, dice: «Éramos muy conscientes del problema del olor desagradable que nuestro refrigerante anterior emitía en nuestros talleres». Cuando el Sr. Yoshino visitó JIMTOF 2018 con jóvenes líderes y asociados del departamento de fabricación, hizo un punto para visitar el stand de Blaser para hablar sobre este problema.

Unos días más tarde, un experto en aplicaciones de Blaser visitó IG EVEARTH y se unió a un equipo de proyecto junto con uno de los líderes del equipo de fabricación que visitó JIMTOF. El siguiente paso fue llevar a cabo un análisis exhaustivo de la situación en el taller. Esto incluyó la revisión de las máquinas y materiales CNC relevantes, así como las condiciones de corte específicas y los factores ambientales únicos como la calidad del agua. Esta información se consideró junto con los objetivos de mejora específicos de IG EVEARTH. Después de una revisión exhaustiva, el equipo decidió probar el refrigerante Synergy 915 en dos máquinas, un centro de mecanizado y un torno, en las instalaciones de producción de la sede.

La importancia de una concentración estable

Blaser también celebró un seminario sobre mantenimiento de refrigerantes para empleados de IG EVEARTH. Fue durante el entrenamiento que los expertos de Blaser aprendieron que los operadores y técnicos de la máquina inicialmente creían que cuanto más concentrado estuviera el refrigerante, más estable sería. Sin embargo, no es necesariamente bueno que el refrigerante esté altamente concentrado, y un alto nivel de concentrado en el sumidero aumenta el consumo y el costo. Durante el seminario, el equipo de fabricación aprendió a mezclar adecuadamente los fluidos metalúrgicos, verificar el nivel de concentración y mantener una emulsión estable para reducir el costo general y el tiempo de mantenimiento.

Tres veces más vida útil del sumidero ahorra significativamente costos

Antes del análisis y la prueba con Blaser, IG EVEARTH tuvo que reemplazar completamente el refrigerante cada vez que detenían la producción para un cierre de vacaciones. La prueba con Synergy 915 mostró que un fluido metalúrgico de alta calidad respaldado por un mantenimiento adecuado podría, de hecho, permanecer estable incluso cuando la producción se detuvo durante las vacaciones de verano más largas. IG EVEARTH ahorró tiempo y dinero a través de un menor consumo de refrigerante, y al reducir la frecuencia del cambio de refrigerante de tres veces al año a una vez al año.

«Decidimos cambiar a Synergy 915 en todas nuestras 25 máquinas en la fábrica de la sede, porque nos dimos cuenta de que podíamos ahorrar costos a pesar del hecho de que el precio por litro para el nuevo fluido de corte es más alto», dice el Sr. Yoshino. Como resultado, no solo gracias a la estabilidad mejorada del refrigerante, sino también gracias a la menor recarga necesaria y una reducción significativa del tiempo de inactividad de la producción, IG EVEARTH logró ahorrar alrededor de JPY 5,000,000 ($ 47,000 US) por año. Convencidos por el enfoque holístico de Blaser de tratar el refrigerante como un factor clave de éxito, también comenzaron a usar Synergy 915 en nueve centros de mecanizado de alta velocidad en su fábrica de mecanizado de precisión, logrando ahorros de costos adicionales de JPY 2,000,000 ($ 19,000 US) al año.

En resumen, el cambio del fluido metalúrgico fue un gran éxito para el Sr. Yoshino: «Nuestro equipo fue convencido por el know-how del experto de Blaser Swisslube, y la confianza mutua se construyó a través de reuniones y discusiones. El proyecto resultó en ahorros de costos para nuestra empresa, y pudimos capacitar a nuestro personal sobre la importancia del refrigerante correcto, correctamente utilizado y monitoreado. Esperamos continuar nuestra colaboración con Blaser Swisslube».

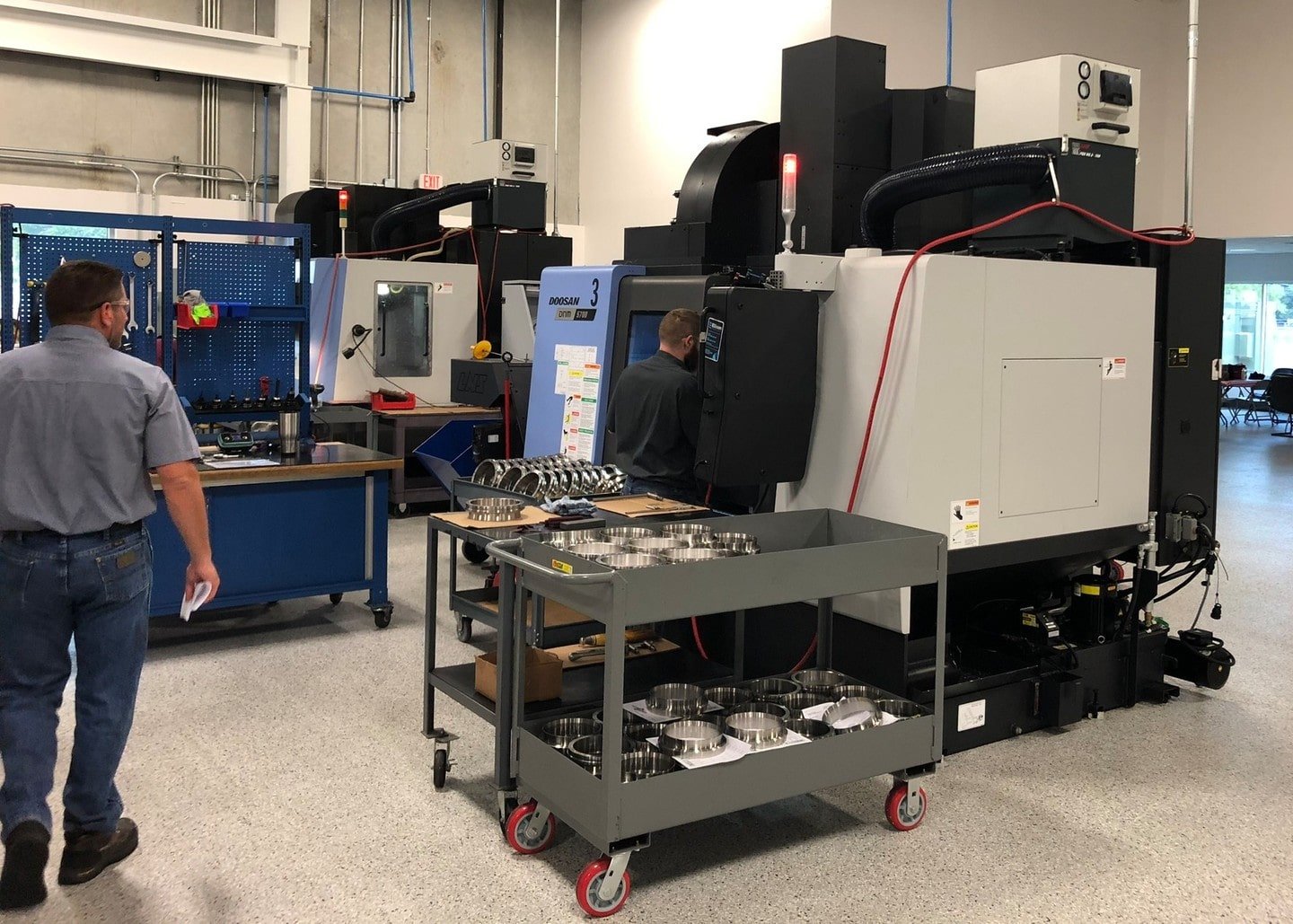

Convencido de los resultados en la fábrica de producción de la sede, IG EVEARTH también cambió las máquinas en la fábrica de mecanizado de precisión a Synergy 915

![Vasco 3000 maximiza la vida útil de la herramienta y la productividad del fabricante de automóviles IMG_4878 [51] -3024x3548-1091x1280](https://blaserdev.b-cdn.net/wp-content/uploads/2021/04/IMG_487851-3024x3548-1091x1280-1.jpg)