La durée de vie du carter trois fois plus longue permet de réduire considérablement les coûts

Siège social d’IG EVEARTH situé dans la ville de Kariya, Aichi Japon, la région célèbre pour son industrie automobile

Liquide de refroidissement instable et odeurs désagréables dans le magasin étaient les principales préoccupations de l’équipe de fabrication d’IG EVEARTH lors de la visite du stand Blaser Swisslube à JIMTOF. Après une analyse approfondie de la situation, les experts de Blaser ont recommandé de passer à Synergy 915, qui a non seulement résolu les problèmes de qualité de l’air, mais a également réduit les coûts de refroidissement et les temps d’arrêt pour la maintenance.

IG EVEARTH fabrique des composants de moules de haute qualité pour l’automobile

La société IG EVEARTH a été créée en 1960. Son activité repose sur deux piliers principaux : Moulage de métal pour pièces automobiles et fabrication de pièces pour prototypes en développement. La mission corporative de l’entreprise est de satisfaire les clients et les employés grâce à la fabrication de haute technologie de pièces automobiles. Le fluide de travail des métaux parfait devrait être une première étape dans ce processus.

Aller au fond de l’odeur désagréable

M. Masato Yoshino, directeur chez IG EVEARTH, déclare : « Nous étions très conscients du problème de l’odeur désagréable que notre ancien liquide de refroidissement émettait dans nos ateliers. » Lorsque M. Yoshino a visité JIMTOF 2018 avec de jeunes dirigeants et associés du département de fabrication, il a tenu à visiter le stand Blaser pour parler de ce problème.

Quelques jours plus tard, un expert en applications de Blaser a rendu visite à IG EVEARTH et a rejoint une équipe de projet avec l’un des chefs d’équipe de fabrication qui a visité JIMTOF. L’étape suivante consistait à effectuer une analyse complète de la situation dans l’atelier. Cela comprenait l’examen des machines CNC et des matériaux pertinents, ainsi que des conditions de coupe spécifiques et des facteurs environnementaux uniques comme la qualité de l’eau. Ces informations ont été prises en compte avec les objectifs d’amélioration spécifiques d’IG EVEARTH. Après un examen approfondi, l’équipe a décidé de tester le liquide de refroidissement Synergy 915 sur deux machines, un centre d’usinage et un tour, dans l’usine de production du siège social.

L’importance d’une concentration stable

Blaser a également organisé un séminaire sur la maintenance du liquide de refroidissement pour les employés d’IG EVEARTH. c’est au cours de la formation que les experts de Blaser ont appris que les opérateurs de machines et les techniciens pensaient initialement que plus le liquide de refroidissement était concentré, plus il serait stable. Cependant, ce n’est pas nécessairement une bonne chose que le liquide de refroidissement soit très concentré, et un niveau élevé de concentré dans le carter augmente la consommation et le coût. Au cours du séminaire, l’équipe de fabrication a appris à mélanger correctement les fluides de travail des métaux, à vérifier le niveau de concentration et à maintenir une émulsion stable pour réduire les coûts globaux et le temps de maintenance.

La durée de vie du carter trois fois plus longue permet de réduire considérablement les coûts

Avant l’analyse et l’essai avec Blaser, IG EVEARTH devait remplacer complètement le liquide de refroidissement chaque fois qu’ils arrêtaient la production pour un arrêt de vacances. Le test avec Synergy 915 a montré qu’un fluide de travail des métaux de haute qualité soutenu par un entretien approprié pouvait en fait rester stable même lorsque la production s’arrêtait pendant les vacances d’été plus longues. IG EVEARTH a économisé du temps et de l’argent en réduisant la consommation de liquide de refroidissement et en réduisant la fréquence de changement de liquide de refroidissement de trois fois par an à une fois par an.

« Nous avons décidé de passer à Synergy 915 sur l’ensemble de nos 25 machines dans l’usine du siège social, car nous avons réalisé que nous pouvions économiser des coûts malgré le fait que le prix au litre du nouveau fluide de coupe est plus élevé », explique M. Yoshino. En conséquence, non seulement grâce à l’amélioration de la stabilité du liquide de refroidissement, mais aussi grâce à la réduction des besoins d’appoint et à une réduction significative des temps d’arrêt de production, IG EVEARTH a réussi à économiser environ JPY 5,000,000 (47 000 $ US) par an. Convaincus par l’approche holistique de Blaser consistant à traiter le liquide de refroidissement comme un facteur clé de succès, ils ont également commencé à utiliser Synergy 915 dans neuf centres d’usinage à grande vitesse dans leur usine d’usinage de précision, réalisant des économies supplémentaires de JPY 2,000,000 (19 000 $ US) par an.

En somme, le changement du fluide de travail des métaux a été un grand succès pour M. Yoshino : « Notre équipe a été convaincue par le savoir-faire de l’expert Blaser Swisslube, et la confiance mutuelle s’est construite au fil des rencontres et des échanges. Le projet a permis de réaliser des économies pour notre entreprise et nous avons pu former notre personnel sur l’importance d’un liquide de refroidissement approprié, correctement utilisé et contrôlé. Nous sommes impatients de poursuivre notre collaboration avec Blaser Swisslube. »

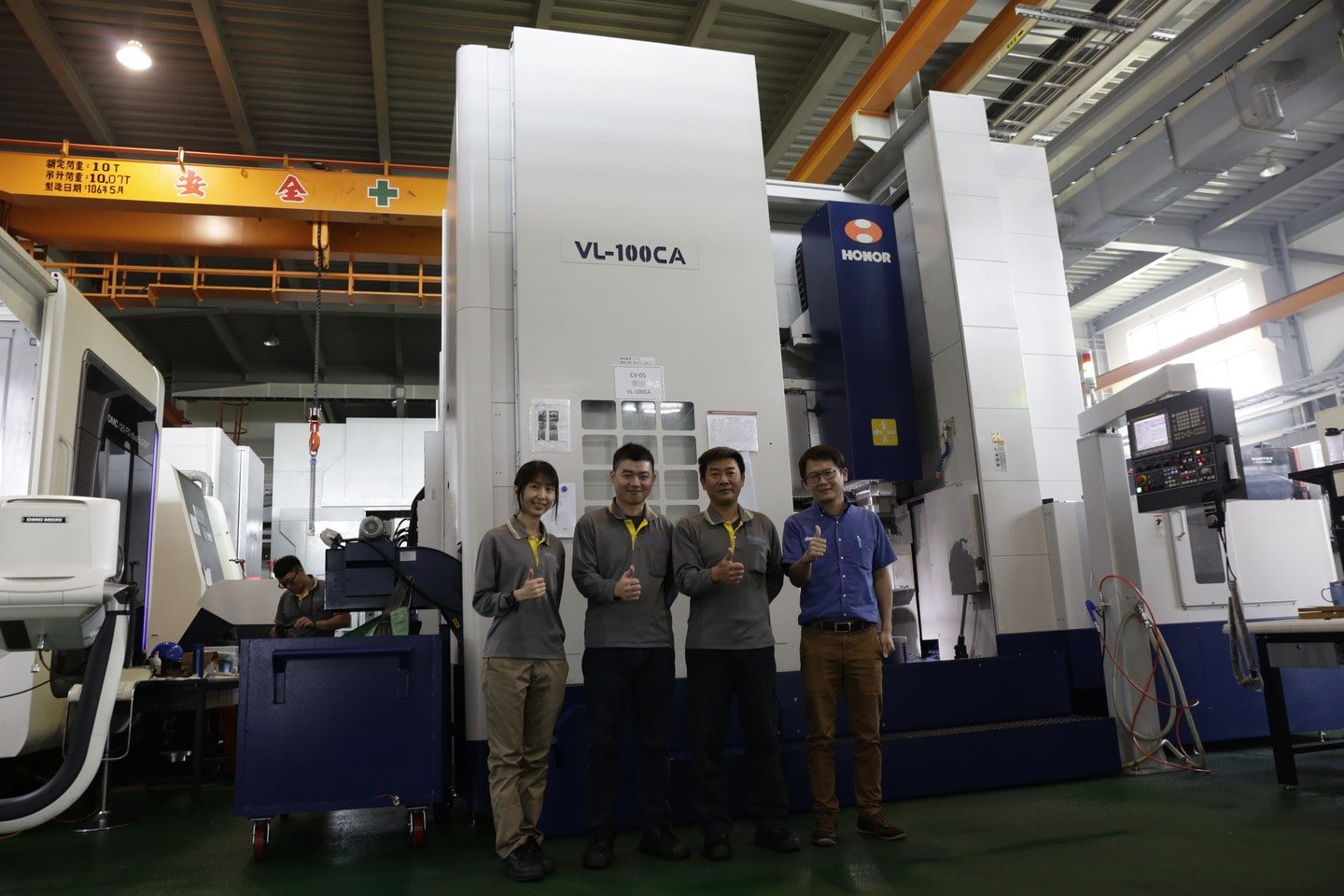

Convaincu des résultats de l’usine de production du siège, IG EVEARTH a également basculé les machines de l’usine d’usinage de précision vers Synergy 915

![Vasco 3000 maximise la durée de vie des outils et la productivité du constructeur automobile IMG_4878[51] -3024×3548-1091×1280](https://blaserdev.b-cdn.net/wp-content/uploads/2021/04/IMG_487851-3024x3548-1091x1280-1.jpg)