Lubrificazione a quantità minima (MQL) – pronto per l’Industria 4.0

La quantità di olio, il flusso di volume e la pressione dell’aerosol MQL possono essere presi direttamente in considerazione nella catena di processo digitale. Ciò offre un chiaro vantaggio rispetto ai fluidi per la lavorazione dei metalli convenzionali.

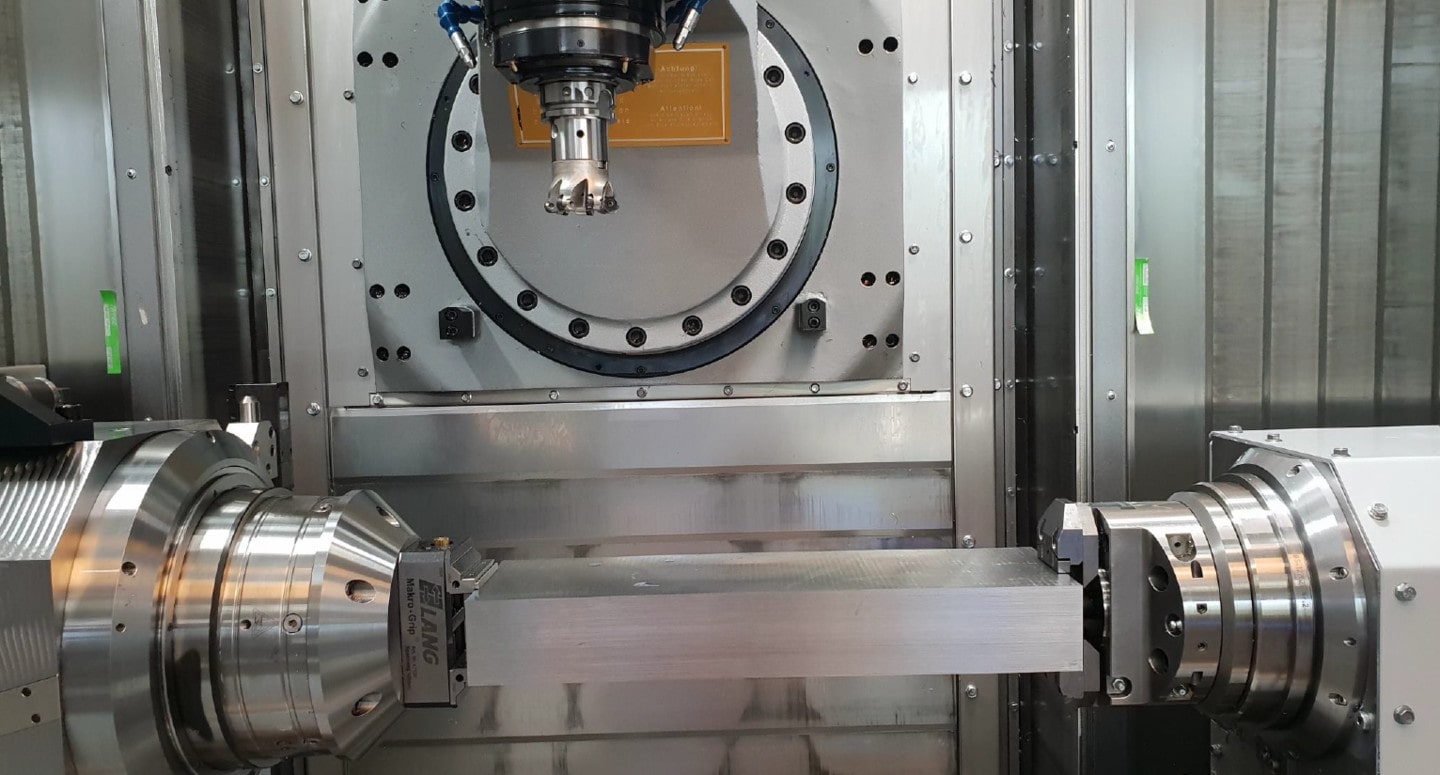

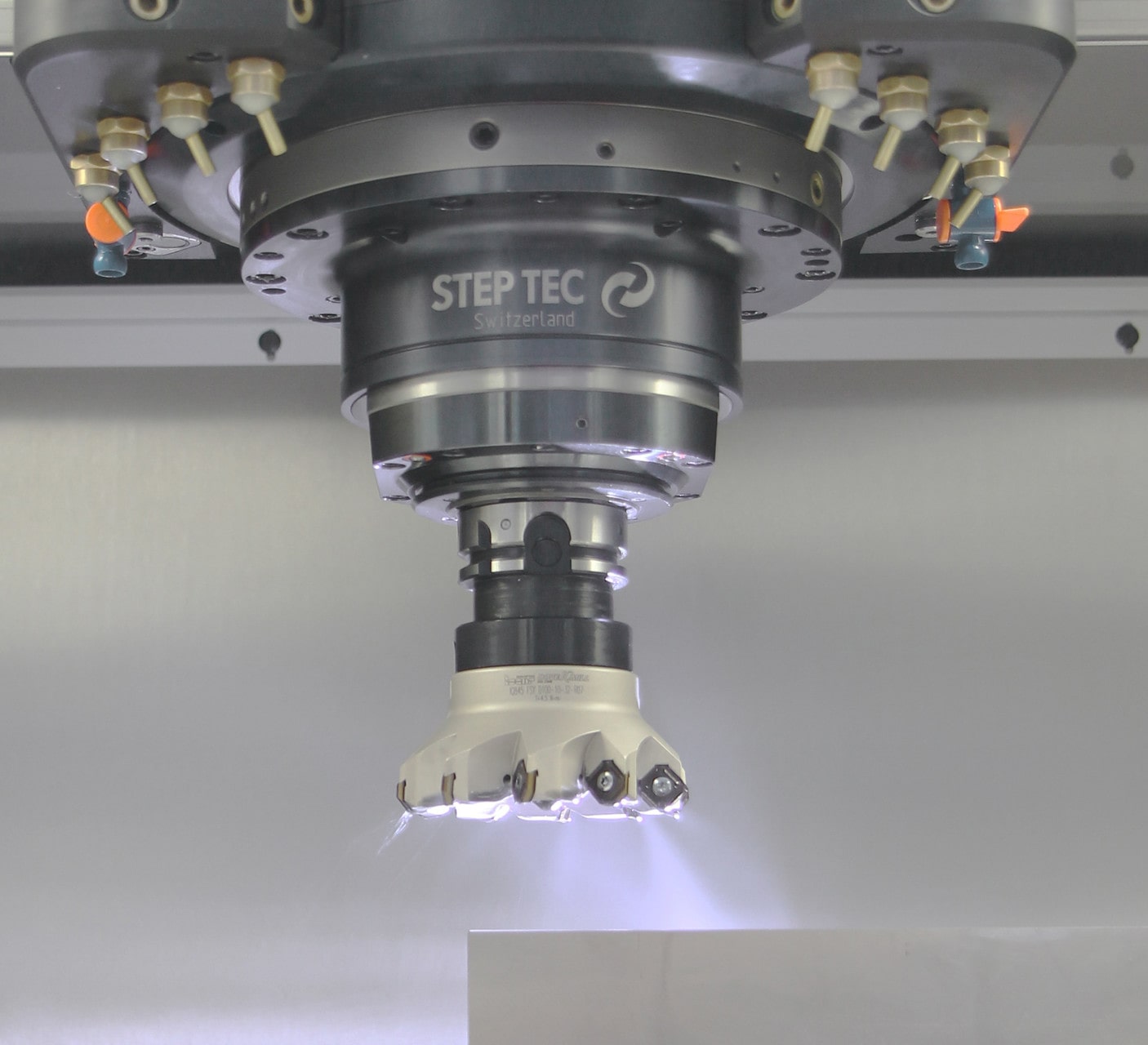

Figura 1: Buon comportamento di spruzzatura

Efficace consegna di fluidi per la lavorazione dei metalli

Metalworking fluids, minimum quantity lubrication and cryogenic components are complex issues. Regardless of the method, the basic objectives of the cutting industry are high process reliability and high productivity. In addition to the economic ideas, ecological aspects are playing an increasingly important role. When things work out well, they can, in turn, also offer potential savings in energy and other resources.

All metalworking fluid-related lubrication methods, including MQL, have a common characteristic: continuous targeted feeding of the metalworking fluid into the cutting zone. The metalworking fluid must be delivered accurately onto the rake and flank face of the cutting tool. This can best be achieved by means of an internal metalworking fluid supply.

Processi e vantaggi con la lubrificazione a quantità minima (MQL)

Il processo MQL crea un aerosol composto da una miscela olio-aria. Questa miscela forma una pellicola protettiva, che riduce l’attrito e previene direttamente l’usura dell’utensile. Il raffreddamento dell’utensile da taglio è ottenuto/controllato mediante convezione forzata tramite aria compressa, superfici bagnate ed entalpia di evaporazione.

Processi come il taglio ad alta velocità (HSC) o il taglio ad alto avanzamento (HFC) sono prerequisiti fondamentali per tagliare con successo con MQL. In questo caso, un processo di taglio ottimizzato MQL richiede angoli di avvolgimento più piccoli e costanti per ridurre l’apporto di calore totale nell’utensile.

Negli ultimi anni c’è stato un notevole sviluppo sia nel campo dei dispositivi MQL, dei sistemi di erogazione che degli stessi utensili da taglio. Rispetto alla lavorazione a umido, MQL è un’applicazione più flessibile, poiché vengono alimentate quantità minori di fluido. Tuttavia, a causa di questa riduzione di fluido, è indispensabile prestare molta attenzione all’alimentazione continua e mirata dell’utensile da taglio con l’aerosol MQL. Il basso consumo energetico, la pulizia delle parti e dei trucioli, nonché la buona compatibilità dei materiali sono ulteriori vantaggi di questo metodo.

MQL e Industria 4.0

L’integrazione di MQL e dei moderni sistemi MQL nella catena di processo digitale può essere realizzata più facilmente e rapidamente rispetto ai fluidi per la lavorazione dei metalli convenzionali. La misurazione regolare dei vari parametri come concentrazione, valore di pH ecc. diventa del tutto superflua. Poiché MQL normalmente significa olio, il rilevamento di impurità, dimensioni delle particelle, ecc. non pone quasi nessun problema. Nel corso della lavorazione MQL, nei moderni sistemi MQL viene registrata la quantità di olio alimentato e di aria compressa (portata volumetrica e pressione). Questi dati possono essere collegati direttamente ai dati di prodotto e di processo nella catena di processo digitale. In questo modo, al momento desiderato, è possibile monitorare tutte le variabili di processo essenziali dall’utensile da taglio alla macchina utensile, l’avanzamento, la velocità e l’alimentazione del lubrificante.

Considerazioni come il consumo di aria compressa, il consumo di energia associato e le perdite possono essere regolate e stimate secondo il Dr. Ivan Iovkov (cfr. Iovkov, 2016). La qualità dell’aerosol e la misurazione della frazione d’olio durante lo scarico dell’ugello sono compiti più complessi, che possono tuttavia essere risolti da un’esclusiva regolazione soggettiva da parte dell’operatore della macchina per il rispettivo utensile.

Il seguente esempio di taglio ad alto avanzamento di acciaio inossidabile (Inox) mostra eccezionalmente bene il potenziale di una strategia MQL.

Tentativo MQL riuscito presso il Blaser Swisslube Technology Center

Fino a poco tempo fa, il processo di fresatura su 1.4307 veniva principalmente lavorato a secco. L’obiettivo del progetto era ottimizzare il processo con MQL e ottenere un valore aggiunto. Il primo passo è stato confrontare vari utensili di fresatura Fraisa e prodotti MQL prodotti da Blaser Swisslube. Successivamente, sono stati valutati diversi processi con la migliore dimensione dell’utensile e il miglior olio MQL. Una visione d’insieme dell’intero processo è essenziale per una lavorazione MQL ottimale. Ciò include il dispositivo MQL stesso, l’aerosol, nonché la preparazione e la consegna. L’attrezzatura deve essere progettata fin dall’inizio per la consegna MQL. Solo quando viene generato un aerosol costante e coerente con un buon comportamento di spruzzatura (Figura 1) sull’ugello di scarico dell’utensile è possibile implementare con successo i miglioramenti.

Risultato: Maggiore durata dell’utensile e maggiore produttività

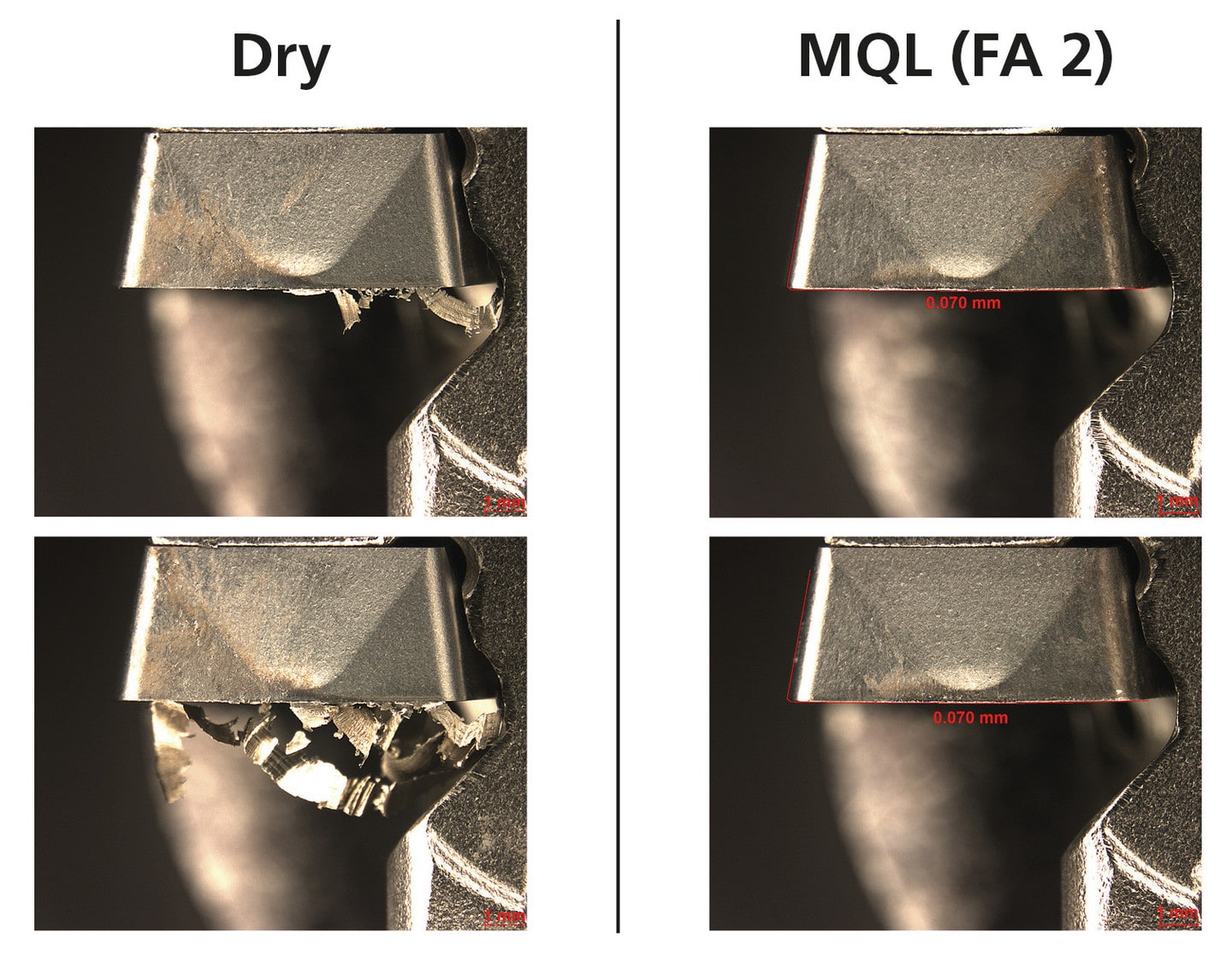

Durante il test, il prodotto MQL Vascomill MMS FA2 ha mostrato prestazioni impressionanti e ha contribuito ad aumentare la durata dell’utensile del 243%, aumentando allo stesso tempo la velocità di avanzamento e di taglio. Quest’ultimo è passato da 130 m/min a 390 m/min. Ciò ha garantito un aumento della produttività totale di oltre il 70%. Inoltre, la strategia MQL ottimale ha impedito il tagliente di riporto sul tagliente (Figura 2).

Figura 2: MQL previene i bordi di riporto

Aumento della vita dell’utensile di un fattore 12

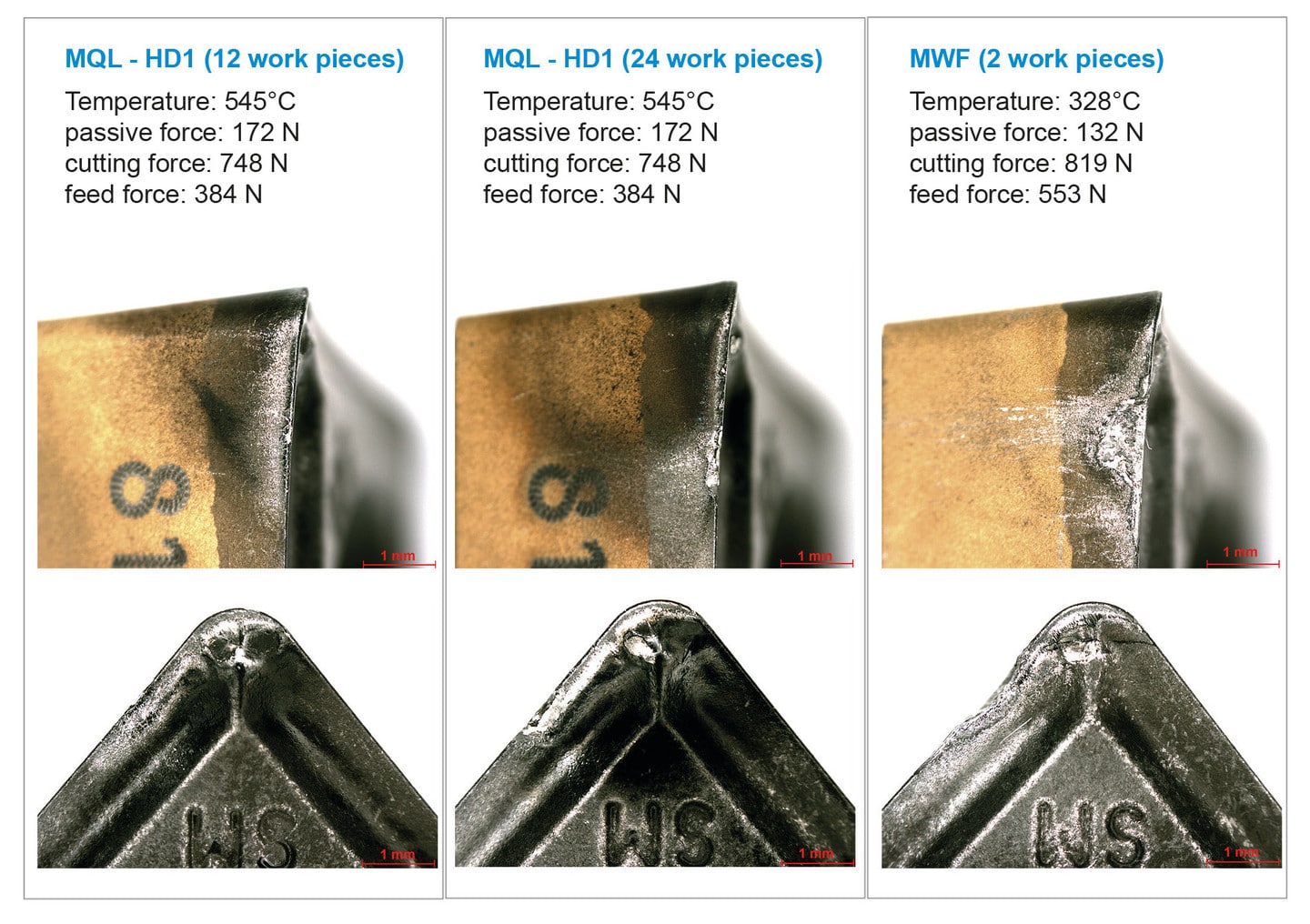

Materiali come leghe di alluminio, acciai convenzionali e acciai inossidabili offrono un potenziale molto elevato per la lavorazione MQL, poiché il calore può dissiparsi facilmente attraverso il truciolo. Nel campo della produzione di turbocompressori, la durata dell’utensile è aumentata di un fattore fino a 12 rispetto ai tradizionali fluidi per la lavorazione dei metalli e alla lavorazione a secco. Ciò è Dato che gli inserti a fissaggio meccanico, fragili e duri, reagiscono alla variazione di temperatura durante la lavorazione del refrigerante. Inoltre, la lavorazione con refrigerante convenzionale richiede anche inserti e rivestimenti duttili. Questo è il vantaggio della lavorazione MQL. (Figura 3)

Figura 3: Lavorazione MQL (lubrificazione a quantità minima) nel caso di 12 o 24 pezzi rispetto alla lavorazione a umido (fluidi per la lavorazione dei metalli) per la tornitura di 1.4837 lowNi

Lavorazione del titanio con MQL

I materiali difficili da lavorare, come il titanio e l’inconel, rappresentano una grande sfida per le applicazioni MQL. È possibile ottenere un’eccellente durata dell’utensile e velocità di taglio nell’area della rullatura dei filetti e del taglio del titanio. Nella fresatura e nella foratura, tuttavia, gli utensili e le strategie di lavorazione corrispondenti non sono ancora stati completamente determinati. In questo ambito restano alcune domande senza risposta. Sono necessarie ulteriori ricerche e una più profonda comprensione dei processi di lavorazione, nonché il loro ulteriore sviluppo.

Riferimenti:

Iovkov, Ivan (2016): Technologische Analyse des Tieflochbohrens mit Minimalmengenschmierung und simulazionesbasierte Kompensation des Mittenverlaufs, ISF TU-Dortmund