Lubrification à quantité minimale (LQM) – Prête pour Industrie 4.0

L’huile, le débit volume et la pression de l’aérosol LQM peuvent être directement intégrés dans la chaîne du processus numérique. Cela présente un avantage sensible par rapport aux lubrifiants réfrigérants (LR) classiques.

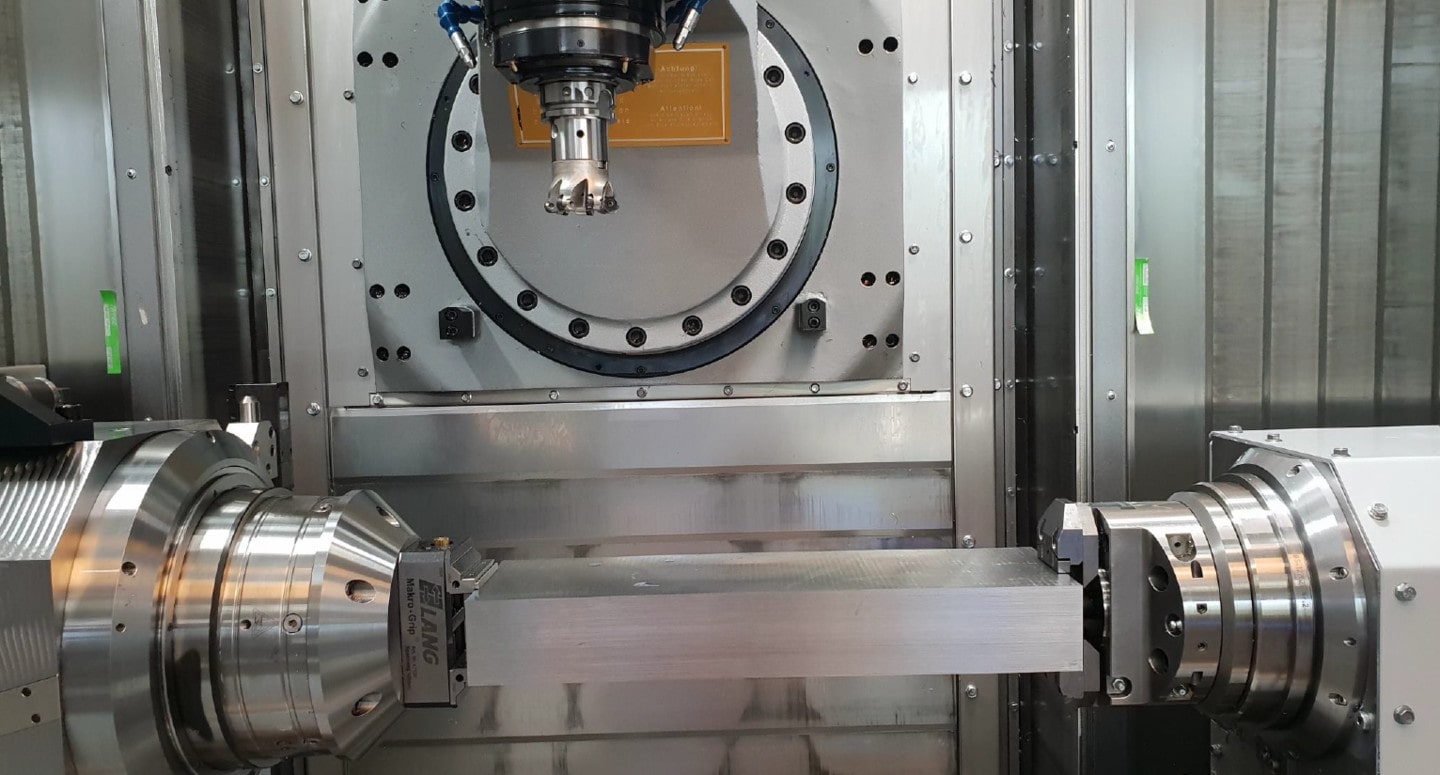

Figure 1 : bonne pulvérisation

Alimentation efficace en lubrifiant réfrigérant

Metalworking fluids, minimum quantity lubrication and cryogenic components are complex issues. Regardless of the method, the basic objectives of the cutting industry are high process reliability and high productivity. In addition to the economic ideas, ecological aspects are playing an increasingly important role. When things work out well, they can, in turn, also offer potential savings in energy and other resources.

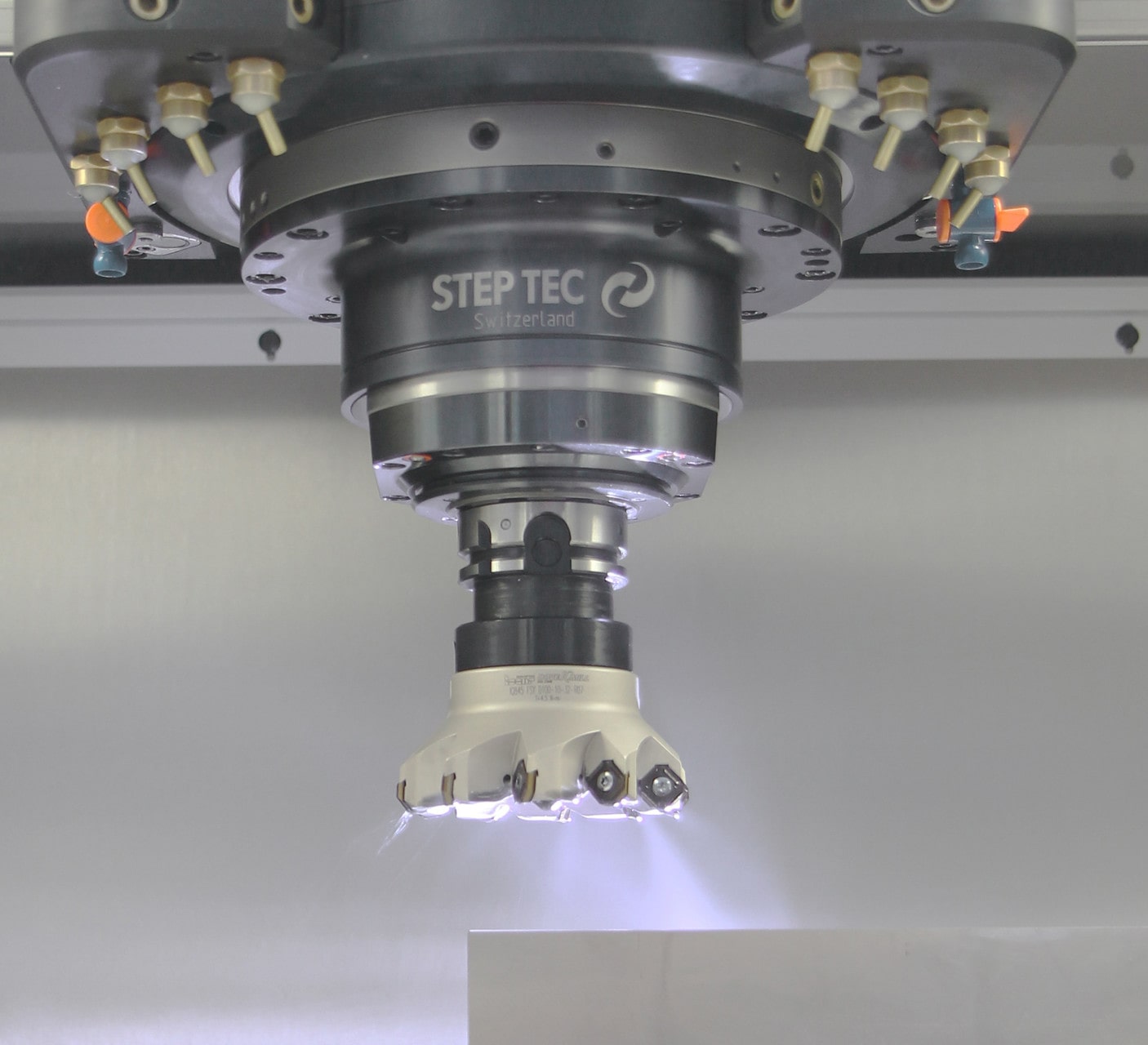

All metalworking fluid-related lubrication methods, including MQL, have a common characteristic: continuous targeted feeding of the metalworking fluid into the cutting zone. The metalworking fluid must be delivered accurately onto the rake and flank face of the cutting tool. This can best be achieved by means of an internal metalworking fluid supply.

Procédé et avantages de la lubrification à quantité minimale (LQM)

Le procédé LQM repose sur un aérosol consistant en un mélange d’huile et d’air. Ce mélange forme une pellicule protectrice qui atténue la friction et réduit directement l’usure de l’outil. L’outil de découpe est refroidi au moyen d’une convection forcée par air comprimé, de surfaces humidifiées et d’enthalpie d’évaporation.

Les procédés tels que la rectification à haute vitesse (RHV) ou la rectification à avance rapide (RAR) conditionnent les bons résultats de découpe LQM. Dans ce cas précis, nous avons besoin d’angles de contact constants plus petits afin d’atténuer la chaleur qui agit sur l’outil.

Au cours de ces dernières années, nous notons une évolution remarquable des appareils LQM, des systèmes d’admission et des outils de coupe mêmes. Comparée à l’usinage sous arrosage, la LQM constitue une application flexible puisque la quantité de liquide injectée est inférieure. La quantité de liquide étant réduite, l’arrivée continue et ciblée de l’aérosol LQM sur l’outil de coupe doit être surveillée de près. La faible consommation d’énergie, la propreté des composants et des copeaux et la bonne compatibilité des matériaux sont autant d’avantages supplémentaires offerts par cette méthode.

LQM et Industrie 4.0

L’intégration de la LQM et des systèmes LQM modernes dans la chaîne de processus numérique peut être plus simple et plus rapide qu’avec des LR conventionnels. Le relevé régulier des différents paramètres tels que la concentration, le taux de pH, etc. est totalement supprimé. S’agissant principalement d’huile dans le cas de la LQM, la détection des impuretés, de la taille des particules, etc. ne constitue pas un problème. Lors de l’usinage par LQM, la quantité d’huile et d’air comprimé injecté (débit volume et pression) est relevée dans les systèmes LQM modernes. Ces données peuvent être directement intégrées avec le produit et les données du processus dans la chaîne de processus numérique. Ainsi, toutes les variables de processus critiques, de l’outil de coupe à la machine-outil, l’admission, la vitesse et l’approvisionnement en lubrifiant peuvent être surveillées au moment voulu.

Des données telles que la consommation d’air comprimé et la consommation / perte de courant qui en découlent peuvent être adaptées et estimées selon le docteur Ivan Iovkov (cf. Iovkov, 2016). La qualité de l’aérosol et la mesure du pourcentage d’huile à la sortie de la tuyère sont certes des tâches complexes qui toutefois, peuvent être résolues par un ajustement individuel de l’outil concerné par l’opérateur compétent.

L’exemple de rectification à haute vitesse sur de l’acier inoxydable (inox) présenté ci-après témoigne de l’impressionnant potentiel de la stratégie LQM.

Essai LQM réussi au centre technologique de Blaser Swisslube

Jusqu’à présent, le fraisage du 1.4307 se faisait le plus souvent à sec. L’objectif de l’essai était d’optimiser le processus et de créer une plus-value au moyen de la LQM. Pour commencer, nous avons comparé les différents outils de fraisage de Fraisa et les produits LQM de Blaser Swisslube. Ensuite, nous avons défini les différents procédés ainsi que la taille d’outil et l’huile LQM optimales. Un usinage LQM optimal implique une vue d’ensemble de tout le procédé. Cela inclut l’appareil LQM, l’aérosol ainsi que la préparation et l’admission. De même, les outils choisis doivent être adaptés pour l’admission de LQM. Nous ne pouvons espérer des améliorations que si l’on obtient un aérosol constant et consistant et une bonne pulvérisation (ill. 1) au niveau de la tête de pulvérisation de l’outil.

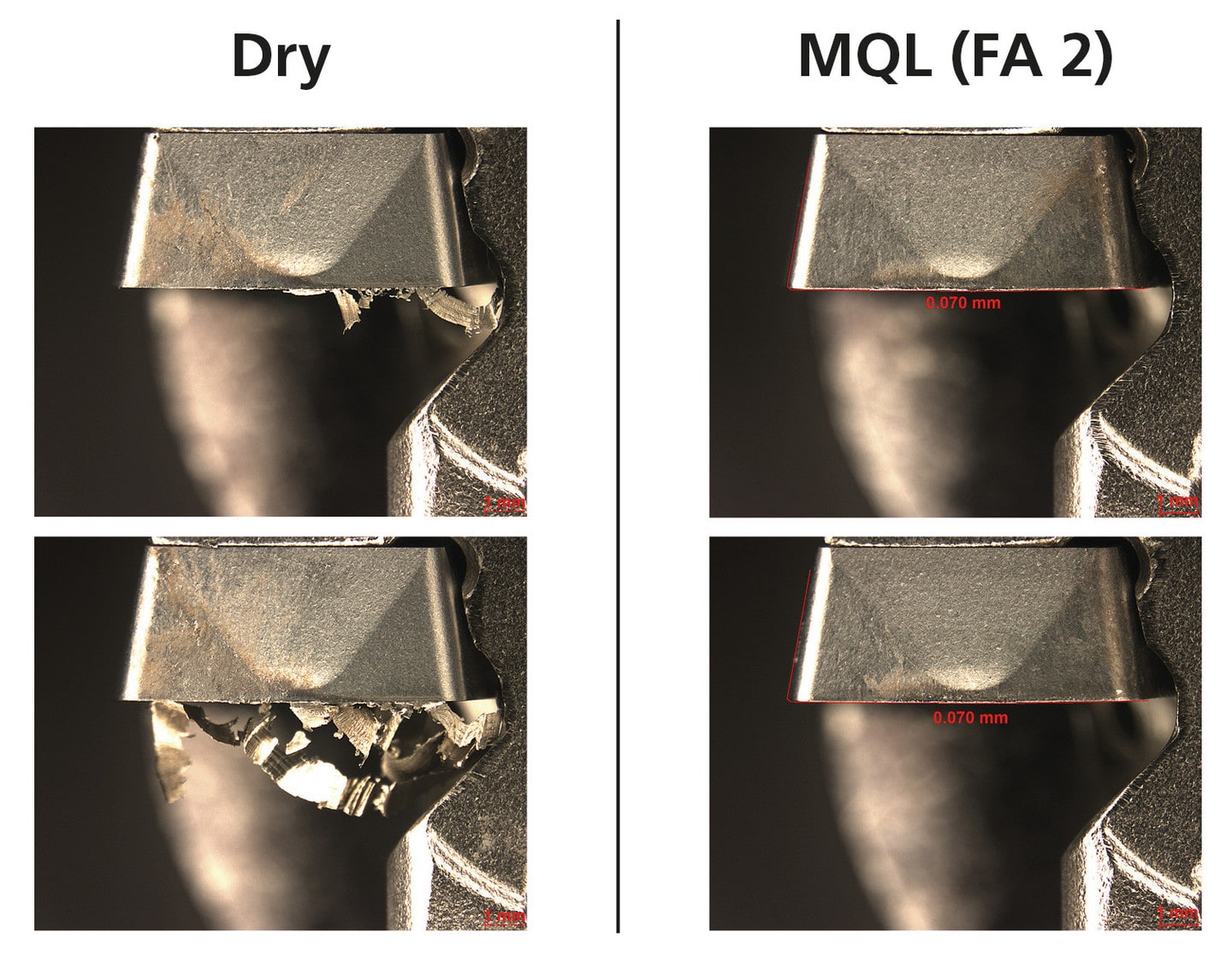

Résultat: augmentation de la durée de vie de l’outil et de la productivité

Durant le test, le produit LQM Vascomill MMS FA2 a su convaincre et a permis une augmentation de la durée de vie de l’outil de 243% ainsi qu’une accélération de la vitesse d’avance et de rectification. Cette dernière est passée de 130 m/min à390 m/min. La productivité a ainsi augmenté de 70%. De même, cette stratégie idéale à base de LQM a permis d’éviter l’arête rapportée sur la ligne de coupe (ill. 2).

Figure 2 : La LQM permet d’éviter les arêtes rapportées

Durée de vie des outils accrue d’un facteur de 12

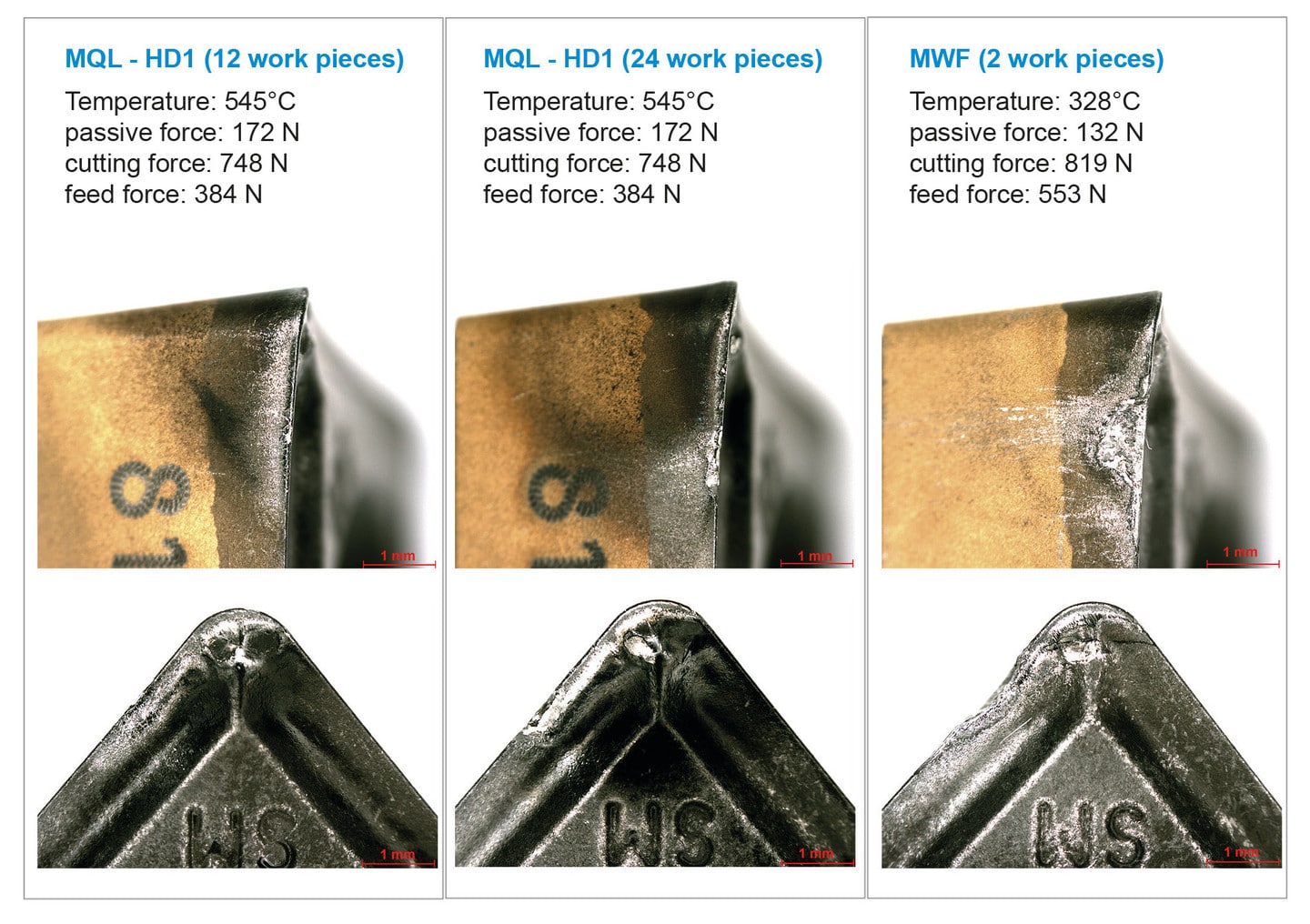

Les matériaux tels que les alliages en aluminium, les aciers et inox conventionnels sont recommandés pour l’usinage LQM car la chaleur peut facilement être évacuée par les copeaux. Dans le cas de la production de turbocompresseurs, la durée de vie des outils a pu être augmentée pour passer au facteur 12 par rapport aux liquides d’usinage des métaux conventionnels et à l’usinage à sec.

Ceci est dû au fait que les plaquettes de coupe amovibles dures et cassantes réagissent au changement de température lors de l’usinage avec des LR. Pour l’usinage aux LR classique, il faut par ailleurs des plaquettes et des revêtements ductiles. C’est là que réside l’avantage de l’usinage avec la LQM. (Ill. 3).

Figure 3 : usinage LQM (MQL – minimum quantity lubrication) de 12 et 24 pièces à usiner contre usinage sous arrosage (MWF – metal working fluid) avec un tournage de 1.4837 lowNi

Usinage du titane par LQM

Les matériaux difficiles à usiner tels que le titane et l’Inconel mettent la technique LQM à rude épreuve. Des durées de vie et des vitesses de coupe remarquables peuvent être atteintes dans le moulage de filets et la découpe du titane. Néanmoins, les outils et les stratégies d’usinage correspondant ne sont pas encore définis pour le fraisage et le perçage. Des questions restent en suspens dans ce domaine. Cela implique de poursuivre les recherches, de mieux comprendre les processus d’usinage ainsi que la poursuite du développement.

Références:

Iovkov, Ivan (2016): Analyse technologique du perçage profond par LQM et compensation simulée du centrage, ISF TU-Dortmund