切削液和磨削液测试-性能比较

于巴索瑞士技术中心使用显微镜进行精密分析

在前两次的系列报告中,我们解释过当在比较切削液和磨削液时,有哪些因素应该给与特别关注。在前两次报告中,我们讨论了刀具的准备以及切削液和磨削液更换时的正确操作;在系列报告中的最后一部分是关于性能测试和不同切削液和磨削液间的比较。当比较液槽寿命时,最重要的是什么?除了切削液和磨削液以外,所有其他变因都必须尽可能地被精确定义。充分的准备工作对结果的可靠性和比较性至关重要。

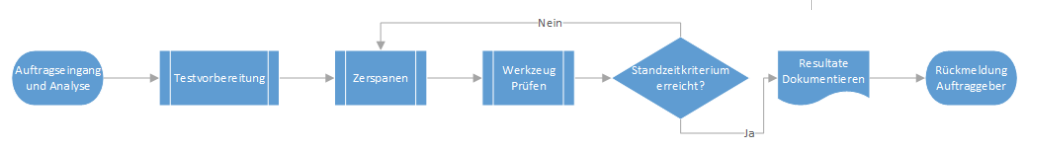

性能测试的程序

刀具和切削液、磨削液准备好后,就可以开始进行性能测试。我们在巴索内部的技术中心按照确定好的参数开始进行材料加工,达到预定的后刀面磨损后,代表刀具寿命的结束。我们会以固定的时间间隔中断加工过程,并使用显微镜记录刀具磨损的增量。在此过程中,我们必须尽可能的保持加工条件的一致。

巴索技术中心测试切削液和磨削液的步骤

为了保证结果的可靠性,加工条件要尽可能保持稳定。主要关注的要点是工件的夹紧、刀具和加工工艺。另一个因素是切削液和磨削液的压力和流量,这些必须事先检测,以确保一致性。当所有要点都确认无误后,便可以开始测试。

在进行切削液和磨削液测试时,哪些问题需要重点关注?

1. 工艺分析 : 切削液、磨削液之间的真正区别只能通过结构化方法和事先确定可能的影响因素来可靠得知。即使是材料质量或刀具上最微小的差异也可能严重影响测试结果。

2. 工艺选择 : 为了对测试进行比较,我们需确保工艺的稳定,否则工艺的偏差会严重影响切削液和磨削液的评估。

3. 合理分组 : 最好是分批进行测试(根据材料、刀具、切削液、材料和磨削液等因素进行细致分组),以尽可能确保切削液和磨削液比较测试的起始条件一致。

4. 选择评价标准 : 制定比较方法来评价哪款切削液或磨削液能延长刀具寿命。为此,在现有条件的基础上,必须事先定义一个清晰的评价标准。例如,加工同样数量的工件后,精确测量和比较刀具。或者定义另一个清晰的变化标准(例如,通过负载检测定义一个限值),然后比较加工零件的数量。

5. 重复性 : 我们的测试格言是,一次测试等于没有测试。因此,为了获得可靠的结果,我们至少需要进行三次测试。准则是,在测试期间使用的刀具越多,统计学数据就越可靠。

寿命比较-刀具磨损

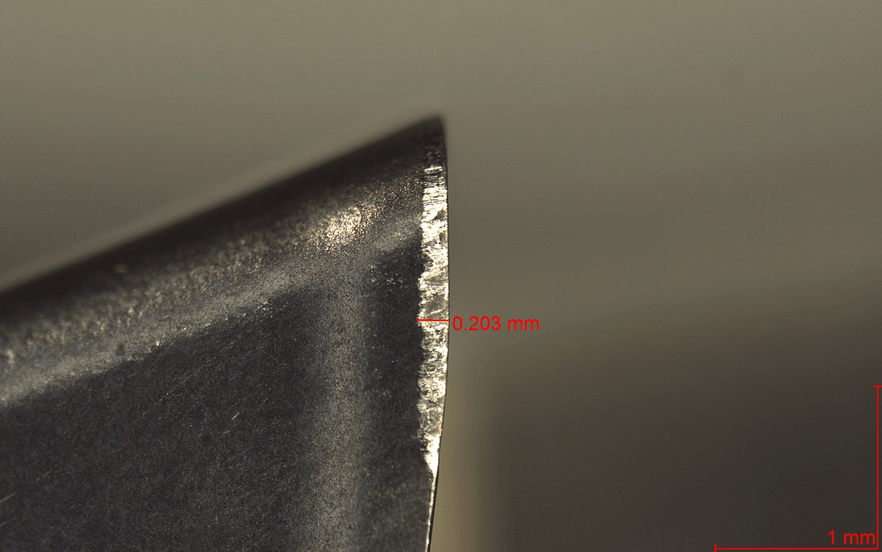

刀具失效之后的磨损图片

在一致性很好的工艺中,寿命受限于刀具后刀面磨损。这是刀具的自然磨损。如果刀具缺口或崩裂,则必须检查工艺稳定性。

在巴索技术中心的精确测试中,我们采用显微镜间歇地仔细检测刀具,后刀面被精确测量。大多数情况下,磨损限值是0.2-0.3mm,相当于3-4根头发并排的宽度,这个值相对小。如果后刀面不规则破裂和剥落显著增加,在行业里则意味着工艺可靠性低、不稳定。

是否能自己测量刀具磨损?

如果你的车间没有显微镜可以用来比较刀具磨损,也可以通过机床负载来监测刀具寿命。这个方法非常适用于粗加工,但如果工艺本身的负载就很小的话则不适用。

DMG MORI 的西门子控制系统用户界面-刀具监控界面例子,图片来源:https://ch-de.dmgmori.com/produkte/digitalisierung/production/technologiezyklen/easy-tool-monitoring-2-0

其他重要标准

性能无疑是重要的,但在比较切削液和磨削液时,性能不应是分析的唯一因素。但同时,让操作人员满意的软性指标也非常重要。例如消泡性,在高压应用中必须要考虑到这个指标;此外还有乳化液的稳定性和液槽寿命等。切削液和磨削液的液槽寿命对操作成本的影响很大。频次、浓度和日常添加量(新鲜液的添加确保达到目标浓度)对操作成本也有影响。人体兼容性(气味、皮肤兼容性、雾、毒性),机床兼容性(腐蚀防护、密封件、油漆兼容性等)也都必须列入考虑。