Kühlschmierstoff optimiert komplexe Keramik-Schleifprozesse

Die Herstellung von qualitativ anspruchsvollen Keramikteilen stellt besonders hohe Anforderungen an den eingesetzten Kühlschmierstoff. Der Mannheimer Fertiger BCE Special Ceramics GmbH testete Anfang 2021 den Hochleistungskühlschmierstoff Synergy 915 von Blaser Swisslube auf Herz und Nieren. Mit herausragenden Ergebnissen: Die Kühlschmierstoffstandzeit wurde verdreifacht und die Standzeit der Schleifscheiben um 30 Prozent erhöht. Weiter trumpfen bessere Oberflächengüte, geringerer Abrieb, höhere Stabilität, höhere Maschinenverfügbarkeit und bessere Humanverträglichkeit auf. Der Umstieg auf Synergy 915 war ein voller Erfolg.

Die im Jahr 1986 gegründete BCE Special Ceramics GmbH fertigt kundenspezifische technische Keramikteile. Dabei fokussiert sich das in Mannheim beheimatete Unternehmen auf komplexe und neue Teile, Prototypen, Nullserien, Einzelteile und kleinere Losgrößen, die konzipiert und bearbeitet werden. „Wir stehen nicht für Masse, sondern für Qualität, Flexibilität und eine konsequente Kundenorientierung“, erklärt Dr. Ing. Torsten Weiß, Geschäftsführer von BCE. Für den hochspezialisierten Hersteller ist die richtige Werkstoffwahl ein wesentlicher Bestandteil des Prozesses – gestartet wird mit Keramikpulver, das in Zusammenarbeit mit Forschungseinrichtungen und Lieferanten an Kundenwünsche angepasst wird.

Der Hallenraum von BCE. Auch hier sind noch Verschmutzungen vom vorher eingesetzten Kühlschmierstoff sichtbar.

Mit 30 Mitarbeitern produziert BCE für Kunden aus der Medizinbranche, der Isoliertechnik, der Chemie und anderen Bereichen. Als Marcus Benz, Außendienstmitarbeiter von Blaser Swisslube, mit BCE Projektingenieur Christoph Greubel und Abteilungsmeister Kamil Irmak im Winter 2020 erstmals zusammentraf, wurden Problemstellungen und Verbesserungsmöglichkeiten in der Fertigung diskutiert. „Bei so spezialisierten Fertigungsprozessen sind natürlich auch die Anforderungen an den Kühlschmierstoff sehr hoch. Die Hauptziele von BCE waren das zuverlässige Erreichen des gewünschten Genauigkeitsgrades der Kunden, hervorragende Oberflächengüte, geringerer Abrieb und bessere Humanverträglichkeit“, erinnert sich Marcus Benz. BCE Abteilungsmeister Kamil Irmak berichtet: „Die Stabilität des zuvor verwendeten Kühlschmierstoffes war nicht ausreichend, zudem kam es zu Lackauflösung und Ablagerungen in der Maschine und im Tank.“

Anfang 2021 wurde eine dreimonatige Testphase mit dem Blaser-Kühlschmierstoff Synergy 915 gestartet. Synergy 915 ist ein vollsynthetischer Hochleistungskühlschmierstoff, der sich bestens für Schleifprozesse eignet. „Dieses Produkt liefert ausgezeichnete Oberflächenqualitäten, hat einen geringen Verbrauch, eine hohe Stabilität, ein hervorragendes Spülvermögen sowie Abfließverhalten und ist durch die geringe Schaumbildung auch ideal für Hochdrucksysteme. Es eignet sich sehr gut für die Keramikbearbeitung. Aus diesen Gründen haben wir Synergy 915 empfohlen“, erklärt Marcus Benz.

Kühlschmierstoffstandzeit verdreifacht

Die Testphase war ein durchschlagender Erfolg. Im Vergleich zum davor eingesetzten Produkt konnte die Kühlschmierstoffstandzeit mehr als verdreifacht werden. Während der alte Kühlschmierstoff alle zwei bis drei Monate gewechselt werden musste, ist Synergy 915 bereits seit mehr als sechs Monaten problemlos im Einsatz. Christoph Greubel: „Darüber hinaus wurde die Standzeit der DIA-Schleifscheiben um 30 Prozent erhöht. Die Stabilität und die höheren Standzeiten, die geringere Nachfahrrate und die höhere Maschinenverfügbarkeit resultieren in direkten Kosteneinsparungen. Ein guter Kühlschmierstoff kann dafür sorgen, dass die Abnutzung der Maschine durch den Schleifprozess verlangsamt wird und die Maschine länger hält.“

Synergy 915 in vollem Einsatz bei der Bearbeitung von Keramikteilen. Vor dem Umstieg auf den Blaser-Kühlschmierstoff hatten die Verantwortlichen von BCE mit stark verunreinigten Maschinen zu kämpfen.

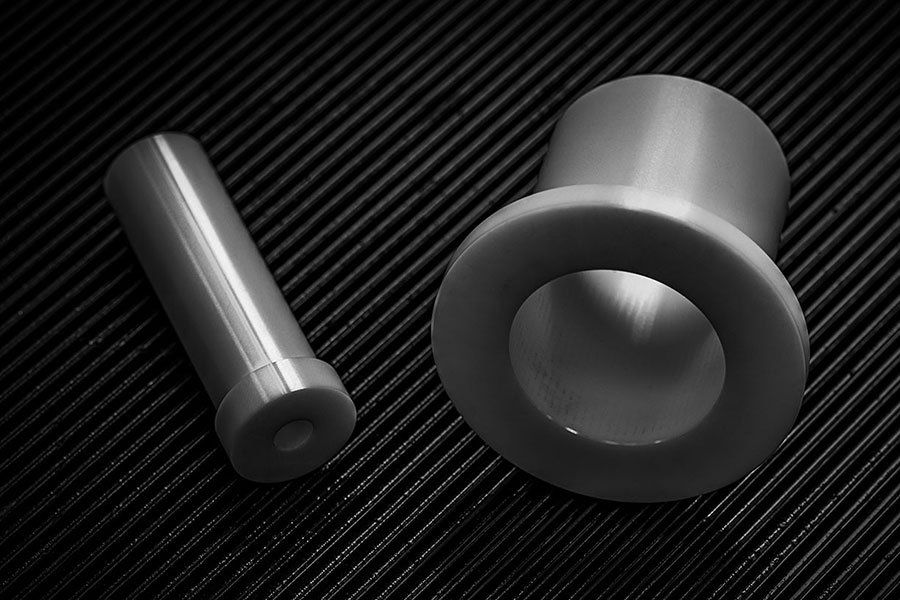

Mit Synergy 915 konnten glänzende Oberflächen erreicht werden – im Vergleich dazu rechts ein Werkstück, das mit dem zuvor eingesetzten Kühlschmierstoff produziert wurde.

Saubere Maschinen

Mit Synergy 915 konnten höhere Schnittdaten, ein geringerer Abrieb und eine insgesamt bessere Oberflächengüte erreicht werden. Während es mit dem davor eingesetzten Kühlschmierstoff zu sichtbaren Verschmutzungen der Maschinen kam, haben sich durch Synergy 915 die Spül-, Reinigungs- und Schmiereigenschaften merklich verbessert – saubere Maschinen inklusive. Eine weitere wichtige Optimierung wurde auch im Bereich der Humanverträglichkeit erzielt. „Im Vergleich zu früher ist es nochmal besser geworden, seit der Umstellung gibt es keine Hautprobleme bei Mitarbeitern mehr“, zeigt sich Kamil Irmak zufrieden.

Know-how und Service

Die Fachleute von Blaser Swisslube verfolgen einen ganzheitlichen Ansatz: Nur wenn der Kühlschmierstoff optimal auf Prozesse, Materialien, Maschinen, Werkzeuge und alle Umgebungsdetails angepasst ist, wird er zum Liquid Tool TM (Deutsch: flüssigen Werkzeug), das sich positiv auf die Gesamtproduktivität auswirkt. Dieses Know-how wurde in Kooperation mit den Experten von BCE Schritt für Schritt umgesetzt. Regelmäßige Besuche, Überprüfungen und Analysen waren ein wichtiger Bestandteil des Prozesses.

BCE und Blaser Swisslube wollen die erfolgreiche Zusammenarbeit in Zukunft weiter intensivieren. Es stehen einige Herausforderungen an: „Wir wollen die Qualität weiter optimieren, noch feiner und genauer sein, aufs „µm“ genau arbeiten. Zu Jahresende wollen wir eine neue Maschine in einem geschlossenen, klimastabilen Raum einsetzen, um in Sachen Genauigkeit, Präzision und Qualitätssteigerung den nächsten Schritt zu gehen und Kundenwünsche noch gezielter ausführen zu können“, berichtet Christoph Greubel. „Damit wir unsere Ziele im Hinblick auf Qualität, Maschinensauberkeit und Produktivität erreichen, wird die neue Maschine von Anfang an mit Synergy 915 von Blaser Swisslube befüllt sein.“

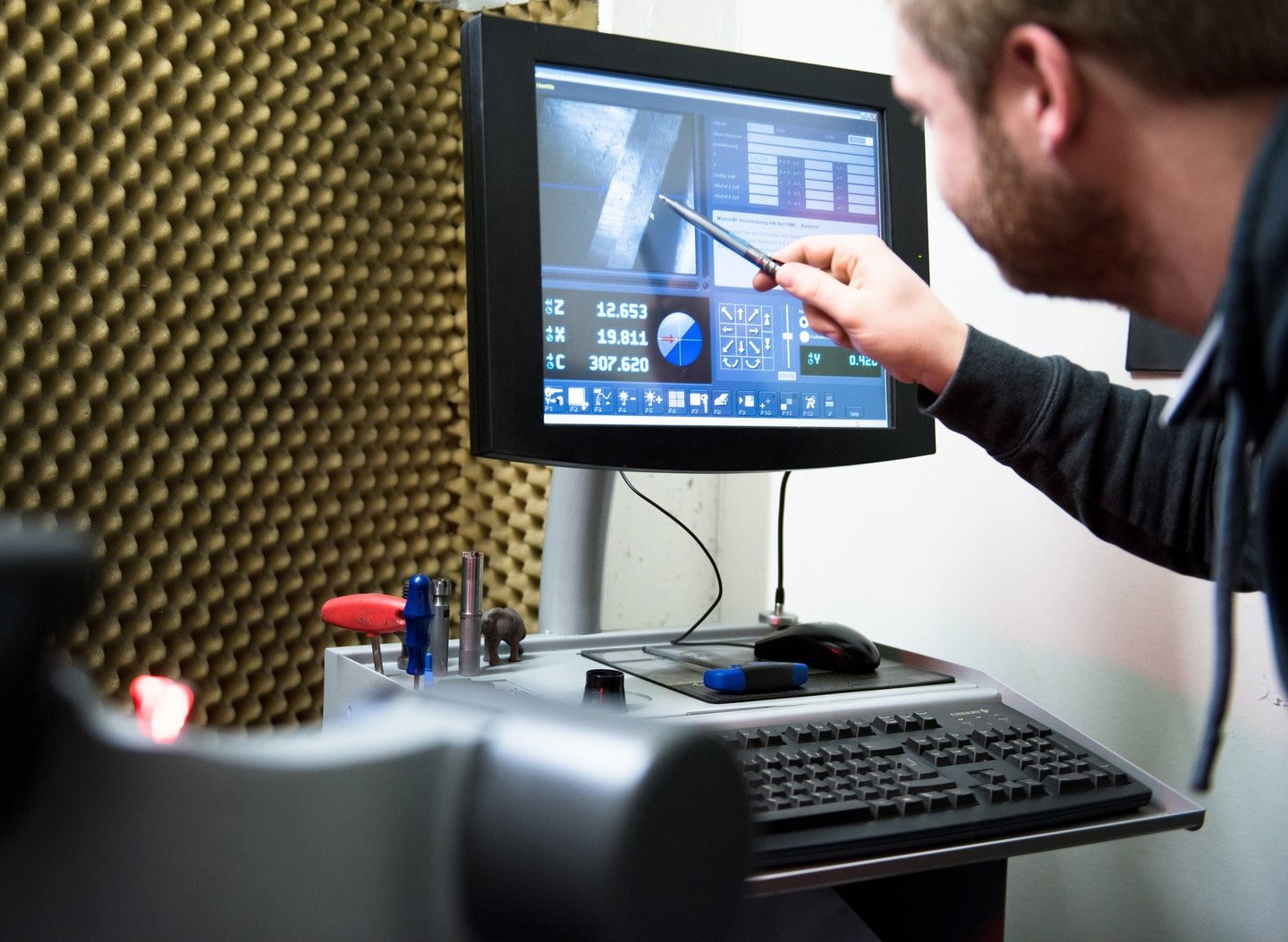

Erfolgreiche Kooperation: Blaser-Schleifexperte Martin Reichhart mit BCE Anwendungstechniker Kamil Irmak.