Forschungsarbeit für die Bearbeitung von Turbinenschaufeln mit Minimalmengenschmierung

Demoschaufeln bei Liechti Engineering auf Turbomill 1400i (Bearbeitungszeit: 63min). Die Masse des Rohlings betragen: 150x70x480mm.

Blaser Swisslube hat in Zusammenarbeit mit der GF Machining Solutions AG – Liechti Engineering und der Walter AG die Fräsbearbeitung von Stahl-Turbinenschaufeln eingehend analysiert. Fazit: Mit der Minimalmengenschmierung (MMS) kann der Prozess optimiert werden und sie bietet Einsparungspotenzial bei den Werkzeugkosten.

Das Gemeinschaftsprojekt startete vor rund 1,5 Jahren. Liechti Engineering war Initiator des Projektes und wollte mit der Unterstützung von Blaser Swisslube und Walter die Bearbeitung von Turbinenschaufeln optimieren. Die Schaufeln aus hoch legiertem, wärmebeständigem Stahl werden zunächst geschruppt, anschliessend vorgeschlichtet und schliesslich feingeschlichtet. Vor allem die Schlüsselbearbeitung, sprich: die längste Zykluszeit – und damit die höchsten Fertigungskosten, wurde im Projekt genau unter die Lupe genommen.

Technologiecenter von Blaser Swisslube

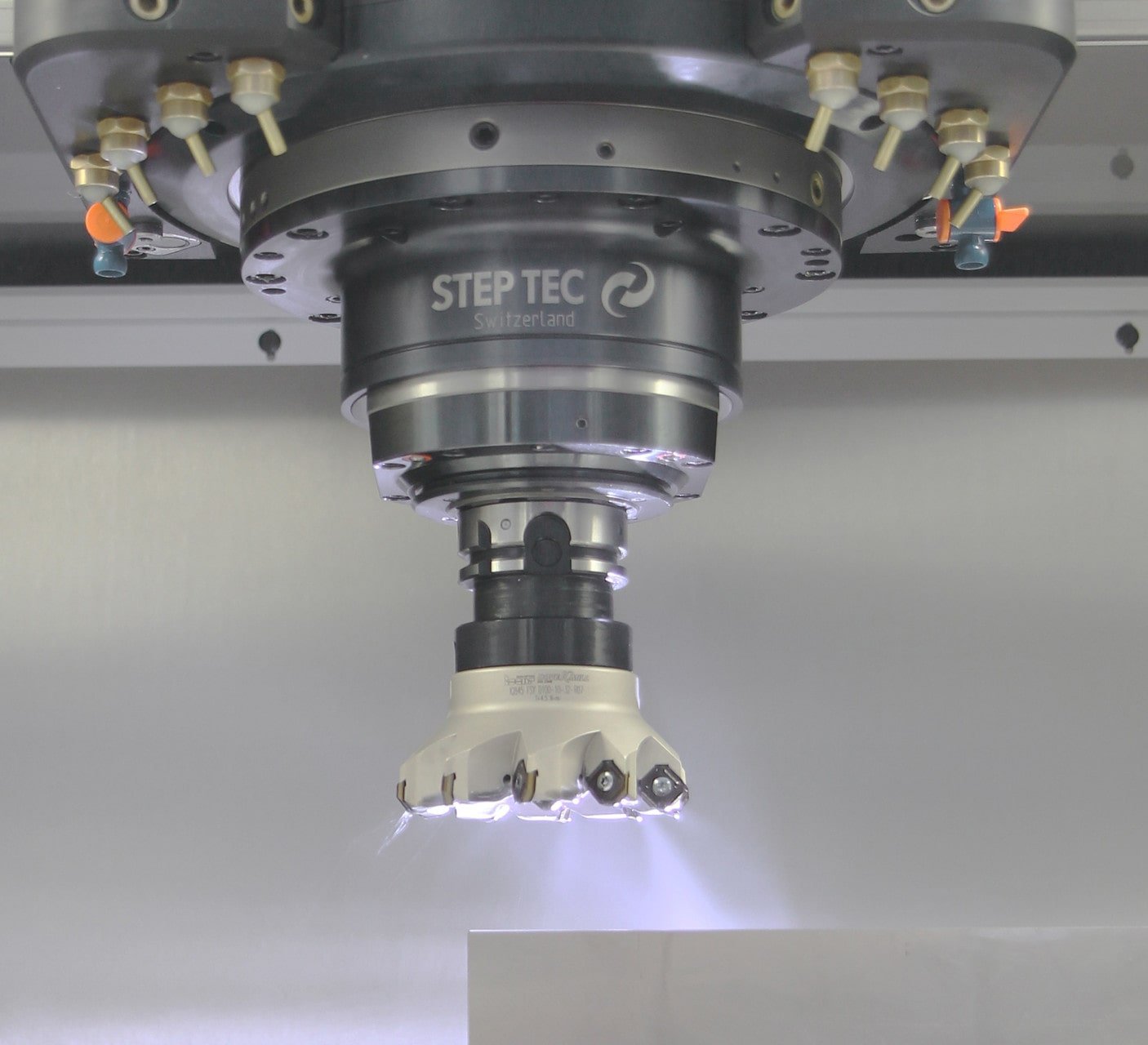

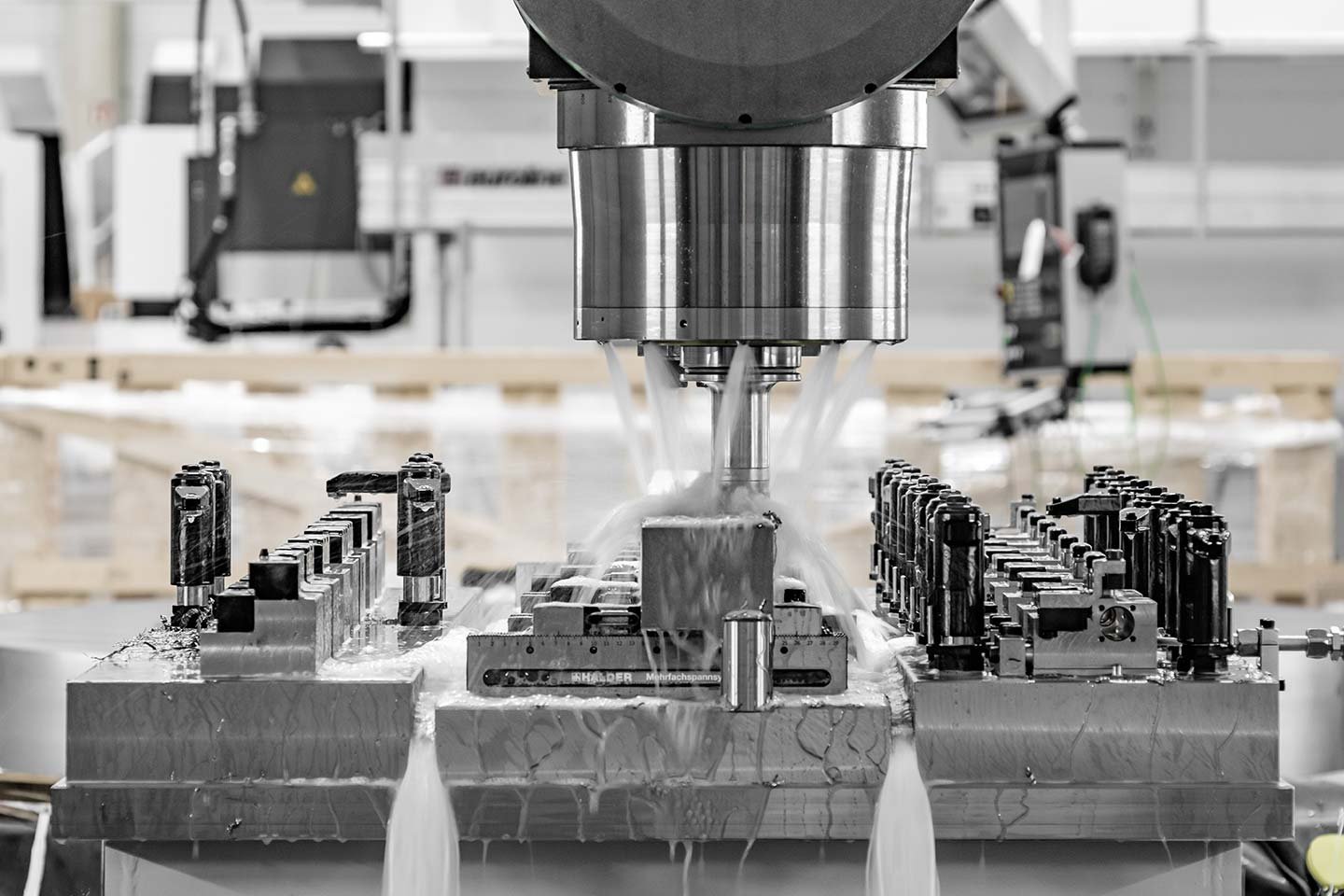

Während den ersten Versuchen im hauseigenen Technologiecenter von Blaser Swisslube in Hasle-Rüegsau, wurden X20-Chromstahlblöcke auf einer GF Mikron HPM 800U gefräst – sowohl geschruppt als auch geschlichtet. Die Bearbeitungen wurden mit Kühlschmierstoff, MMS wie auch trocken und mit reiner Druckluftkühlung vorgenommen und anschliessend verglichen. Hierbei kamen diverse Schnittparameter zum Einsatz. Die MMS-Bearbeitung trumpfte hinsichtlich reduziertem Freiflächenverschleiss beim Schlichten auf und auch die Oberflächengüte überzeugte. Damit erwies sie sich als die optimale Wahl für diesen Prozess.

Technolgiecenter und Kompetenzzentrum von Blaser Swisslube in Hasle-Rüegsau

Forschungsergebnisse bei Liechti Engineering

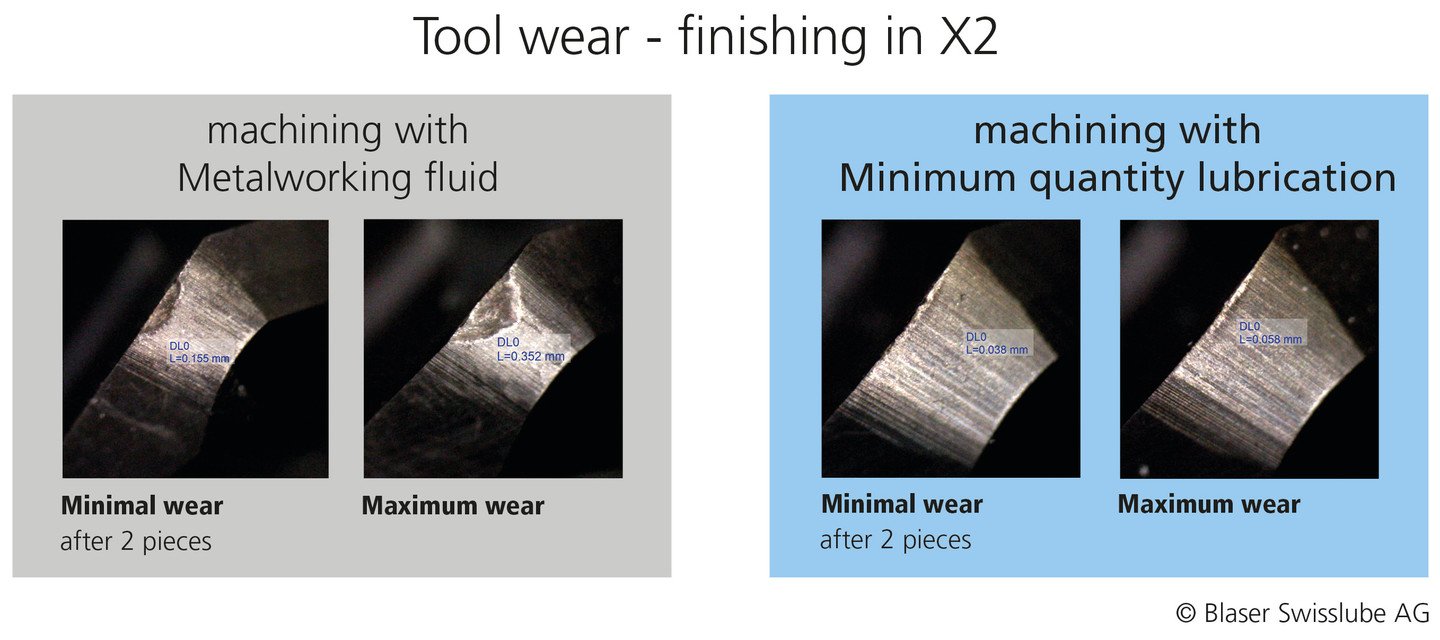

Weitere Tests erfolgten danach bei Liechti Engineering in Langnau. Auf einer Turbomill 1400i wurden Schaufeln bearbeitet. Die erzielten Ergebnisse decken sich mit den Erkenntnissen aus dem Blaser-Technologiecenter. Neben X20-Chromstahl wurde bei Liechti Engineering auch schwerer zerspanbarer X2-Chromstahl bearbeitet, um das MMS-Verfahren auf den Prüfstand zu stellen. Fazit: Dank der MMS-Bearbeitung wird der Verschleiss an der Schneide verringert, respektive die Werkzeuge sind länger im Einsatz. Dies bietet Einsparungspotenzial im Hinblick auf die Werkzeugkosten. Bei den Tests konnte beim Schlichten mit MMS der Werkzeugverschleiss um das bis zu Fünffache reduziert werden, verglichen mit Kühlschmierstoff.

Erkenntnis der Zusammenarbeit

„Die MMS-Bearbeitung ist beim getesteten Bearbeitungsprozess die optimale Wahl“, erklärt Simon Sakica, Process Engineering Manager von Blaser Swisslube. „In der Schruppbearbeitung wird im vorliegenden Prozess mit Luft gearbeitet, um den Thermoschock möglichst gering zu halten. Fürs Schlichten eignet sich die Minimalmengenschmierung bestens. Sichergestellt werden muss jedoch, dass das Sprühbild stimmt. Weiter kann – da mittels MMS-Bearbeitung keine Tanks notwendig sind – Platz in der Werkhalle gespart werden. Allerdings muss gewährleistet werden, dass sich keine Spanrückstände in der Maschine ablagern.“ schliesst er ab. Diesbezüglich gibt es weiteren Klärungsbedarf.

Gemäss den Erkenntnissen von Liechti Engineering und Walter haben alle Kühlmethoden ihre Stärken und Schwächen. „Bestenfalls lässt sich eine Maschine sowohl mit Kühlschmierstoff als auch mit MMS ausrüsten. Bei jeder Bearbeitung kann das optimale Verfahren eingesetzt werden“, fasst Andreas Fringer von Liechti Engineering zusammen.

Die Erkenntnisse aus dem Projekt werden also die Verantwortlichen von Liechti Engineering, Walter und Blaser Swisslube weiter beschäftigen.

Vergleich MMS- vs. KSS-Bearbeitung mit Freiflächenverschleiss, Werkzeug: VHM Fräser, ø19/R1; z=15

Das flüssige Werkzeug von Blaser Swisslube

Die Faktoren Produktivität, Wirtschaftlichkeit und Bearbeitungsqualität hängen in hohem Masse von der Wahl und Qualität des eingesetzten Kühlmediums und vom Know-how der Zerspanungsspezialisten ab. Durch die Fachkompetenz wird ein das Kühlmedium zum flüssigen Werkzeug, zu einer genau auf die Bedürfnisse des Partners zugeschnittenen Lösung.

Liechti Engineering

Liechti Engineering ist der weltweite Marktführer für 5-achsige Profilbearbeitungslösungen in der Turbinenindustrie für die Luftfahrt und die Stromerzeugungsbranche. In diesen Märkten ist Liechti Engineering als Experte für die schlüsselfertigen Lösungen, darunter spezielle Maschinen, Software, Verfahrenstechnik sowie Werkzeuge für Strömungsprofile bekannt. Fräsmaschinen von Liechti Engineering reduzieren die Bearbeitungszeiten dank ihrer spezifischen Profilbearbeitungstechnologie und der speziellen CAD/CAM-Software um mehr als 30 Prozent. Diese hohe Leistung basiert auf der Ingenieur-Kompetenz und dem Know-how im Bereich der 5-achsigen und hochdynamischen Bearbeitung von Titan, Inconel, Nimonic, Titanaluminid und hochlegierten Stählen.

GF Machining Solutions AG

Liechti Engineering

Kanalweg 4

3550 Langnau

www.gfms.com

Walter AG

Walter zählt zu den weltweit führenden Unternehmen in der Metallbearbeitung. Der Zerspanungsspezialist bietet ein umfassendes Spektrum an Präzisionswerkzeugen zum Fräsen, Drehen, Bohren und Gewinden. Gemeinsam mit seinen Kunden entwickelt das Unternehmen maßgeschneiderte Lösungen für die Komplettbearbeitung von Bauteilen in den Branchen Allgemeiner Maschinenbau, Luft- und Raumfahrt, Automobil- und Energieindustrie.

Walter (Switzerland) AG

Hunnenweg 2

4501 Solothurn