Investigación sobre el procesamiento de palas de turbina con lubricación en cantidad mínima

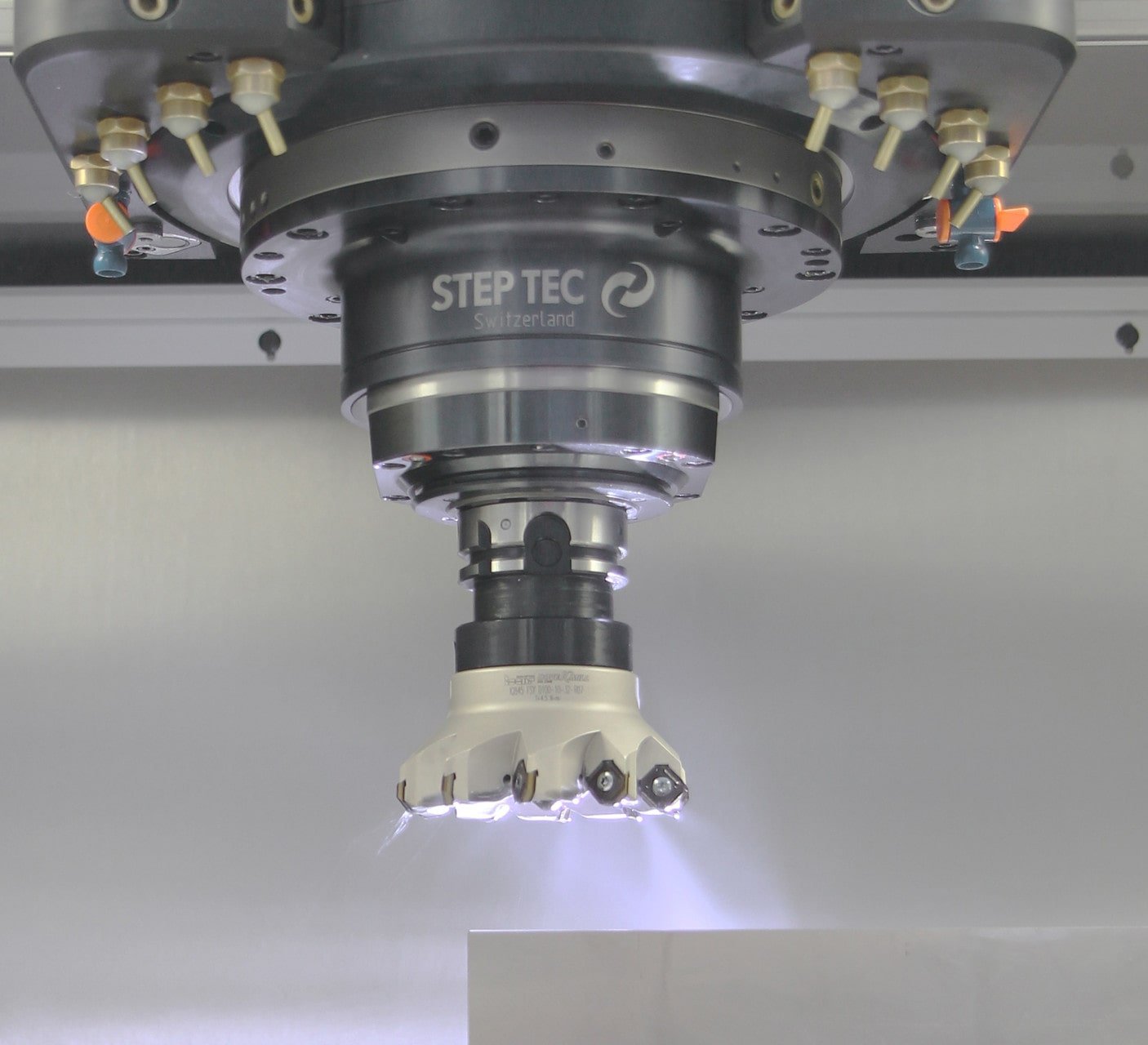

Cuchillas de demostración en Liechti Engineering en un Turbomill 1400i (tiempo de respuesta: 63min). La masa del espacio en blanco equivale a: 150x70x480mm.

Blaser Swisslube ha llevado a cabo un extenso análisis del fresado de palas de turbinas de acero en colaboración con GF Machining Solutions AG – Liechti Engineering y Walter AG. Conclusión: La lubricación en cantidad mínima (MQL) permite optimizar el proceso y ofrece un potencial de ahorro en lo que respecta a los costes de las herramientas.

El esfuerzo de colaboración comenzó hace aproximadamente 1,5 años. Liechti Engineering inició el proyecto, con la intención de optimizar el procesamiento de las palas de la turbina con el apoyo de Blaser Swisslube y Walter. Las cuchillas, hechas de acero resistente al calor de alta aleación, se desbasban primero y luego se preacaban antes de un acabado final. La fase de procesamiento clave en particular (es decir: El tiempo de ciclo más largo y, por lo tanto, los costos de producción más altos) se examinaron cuidadosamente a lo largo del curso del proyecto.

Centro Tecnológico blaser Swisslube

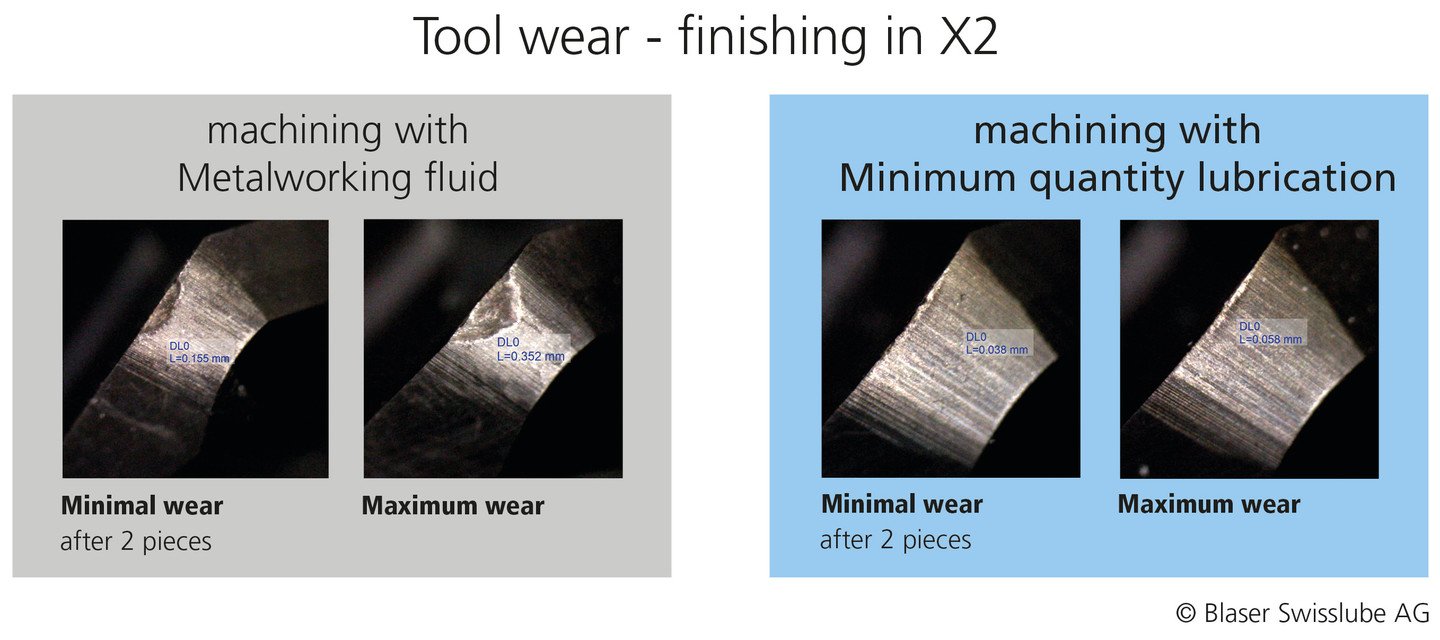

Durante las pruebas iniciales en el centro tecnológico interno de Blaser Swisslube en la sede de Hasle-Rüegsau, los bloques de acero cromado X20 se fresaron utilizando un GF Mikron HPM 800U, tanto en bruto como en acabado. El procesamiento se llevó a cabo utilizando un fluido metalúrgico, MQL, así como seco y con refrigeración por aire comprimido puro, y posteriormente se comparó. Se utilizaron varios parámetros de corte. El procesamiento MQL demostró sus méritos cuando se trataba de reducir el desgaste del flanco durante el acabado, y el acabado de la superficie también fue muy bueno. Por lo tanto, resultó ser la opción ideal para este proceso.

Centro Tecnológico y Centro de Competencia de Blaser Swisslube en Hasle-Rüegsau

Resultados de la investigación obtenida por Liechti Engineering

Luego se llevaron a cabo más pruebas en Liechti Engineering en Langnau. Las cuchillas fueron mecanizadas usando un Turbomill 1400i. Los resultados obtenidos coinciden con los hallazgos realizados en el centro tecnológico de Blaser. Además del acero al cromo X20, Liechti Engineering también procesó acero al cromo X2 difícil de mecanizar para poner el proceso MQL bajo escrutinio. Conclusión: Gracias al procesamiento MQL, el desgaste en el filo de corte se reduce y las herramientas tienen una vida útil más larga. Esto ofrece un potencial de ahorro con respecto a los costos de la herramienta. La prueba mostró que al terminar con MQL, el desgaste de la herramienta se puede reducir en un factor de hasta 5 en comparación con el fluido metalúrgico

Resultado de la colaboración

«El procesamiento MQL es la elección perfecta para el proceso de mecanizado probado», explica Simon Sakica, Gerente de Ingeniería de Procesos de Blaser Swisslube. «Al rugoso, este proceso implica trabajar con aire para mantener el choque térmico al mínimo. A la hora de terminar, el MQL es la mejor solución posible. Sin embargo, debe asegurarse de que el patrón de pulverización sea el correcto. Como no se necesita tanques para el procesamiento MQL, también se ahorra espacio en el taller de la fábrica. Sin embargo, debe evitar cualquier depósito de residuos de virutas en la máquina», concluye. Esto es algo que requiere una mayor aclaración.

Según los hallazgos de Liechti Engineering y Walter, todos los métodos de enfriamiento tienen sus ventajas y desventajas. «En el mejor escenario posible, una máquina puede funcionar tanto con un fluido metalúrgico como con MQL. Uno puede usar el proceso correcto para cada sesión», concluye Andreas Finger de Liechti Engineering.

Esto significa que los responsables del proyecto de Liechti Engineering, Walter y Blaser Swisslube continuarán ocupados con los hallazgos del proyecto.

Comparación MQL vs. mecanizado de refrigerante con desgaste de flanco, herramienta: Molino de extremo SC ø19/R1, z=15

Herramienta líquida de Blaser Swisslube

Los factores de productividad, eficiencia económica y calidad de mecanizado dependen en gran medida de la elección y calidad del refrigerante utilizado y de la experiencia de los especialistas en mecanizado. Gracias a la experiencia profesional, un refrigerante se convierte en una herramienta líquida, una solución que se personaliza con precisión según los requisitos del socio.

Liechti Ingeniería

Liechti Engineering es el líder mundial en soluciones de mecanizado de perfiles de 5 ejes en la industria de turbinas para el sector aeroespacial y de producción de electricidad. Estos son los mercados donde Liechti Engineering tiene una reputación como experto en soluciones llave en mano, incluyendo máquinas especiales, software, tecnología de procesos, herramientas para perfiles de flujo. Las fresadoras de Liechti Engineering reducen los tiempos de procesamiento en más de un 30 por ciento gracias a su tecnología de mecanizado de perfiles específica y al software especial CAD/CAM. Este alto rendimiento se debe a la competencia de ingeniería de la compañía y la experiencia en el campo del mecanizado de 5 ejes y altamente dinámico de titanio, Inconel, Nimonic, aluminio de titanio y aceros de alta aleación.

GF Soluciones de Mecanizado AG

Liechti Ingeniería

Kanalweg 4

3550 Langnau

www.gfms.com

Walter AG

Walter es una de las empresas líderes mundiales en el campo de la metalurística. El especialista en mecanizado ofrece una amplia gama de herramientas de precisión para fresado, torneado, taladrado y roscado. Junto con sus clientes, la compañía desarrolla soluciones personalizadas para un mecanizado completo de componentes en los campos de la construcción general de máquinas, la industria aeroespacial, automotriz y energética.

Walter (Suiza) AG

Hunnenweg 2

4501 Soleura

![Vasco 3000 maximiza la vida útil de la herramienta y la productividad del fabricante de automóviles IMG_4878 [51] -3024×3548-1091×1280](https://blaserdev.b-cdn.net/wp-content/uploads/2021/04/IMG_487851-3024x3548-1091x1280-1.jpg)