Recherche sur le traitement des aubes de turbine avec une lubrification à quantité minimale

Lames de démonstration chez Liechti Engineering sur un Turbomill 1400i (délai d’exécution : 63min). La masse du flan s’élève à : 150x70x480mm.

Blaser Swisslube a réalisé une analyse approfondie du fraisage des aubes de turbine en acier en collaboration avec GF Machining Solutions AG – Liechti Engineering et Walter AG. conclusion : La lubrification par quantité minimale (MQL) permet d’optimiser le processus et offre un potentiel d’économies sur les coûts d’outillage.

L’effort de collaboration a commencé il y a environ un an et demi. Liechti Engineering a lancé le projet, avec l’intention d’optimiser le traitement des aubes de turbine avec le soutien de Blaser Swisslube et Walter. Les lames, en acier fortement allié résistant à la chaleur, sont d’abord dégrossies, puis préfinies avant une finition finale. La phase de traitement des clés en particulier (c’est-à-dire : Le temps de cycle le plus long, et donc les coûts de production les plus élevés) a été soigneusement examinée tout au long du projet.

Centre technologique de Blaser Swisslube

Lors des tests initiaux au centre technologique interne de Blaser Swisslube au siège de Hasle-Rüegsau, des blocs d’acier au chrome X20 ont été fraisés à l’aide d’une GF Mikron HPM 800U – à la fois pour l’ébauche et la finition. Le traitement a été effectué en utilisant un fluide de travail des métaux, MQL, ainsi qu’un refroidissement à sec et avec de l’air comprimé pur, puis comparé. Divers paramètres de coupe ont été utilisés. Le traitement MQL a démontré ses mérites lorsqu’il s’agissait de réduire l’usure en dépouille lors de la finition, et la finition de surface était également très bonne. Il s’est donc avéré être le choix idéal pour ce procédé.

Centre technologique et centre de compétences de Blaser Swisslube à Hasle-Rüegsau

Résultats de recherche obtenus par Liechti Engineering

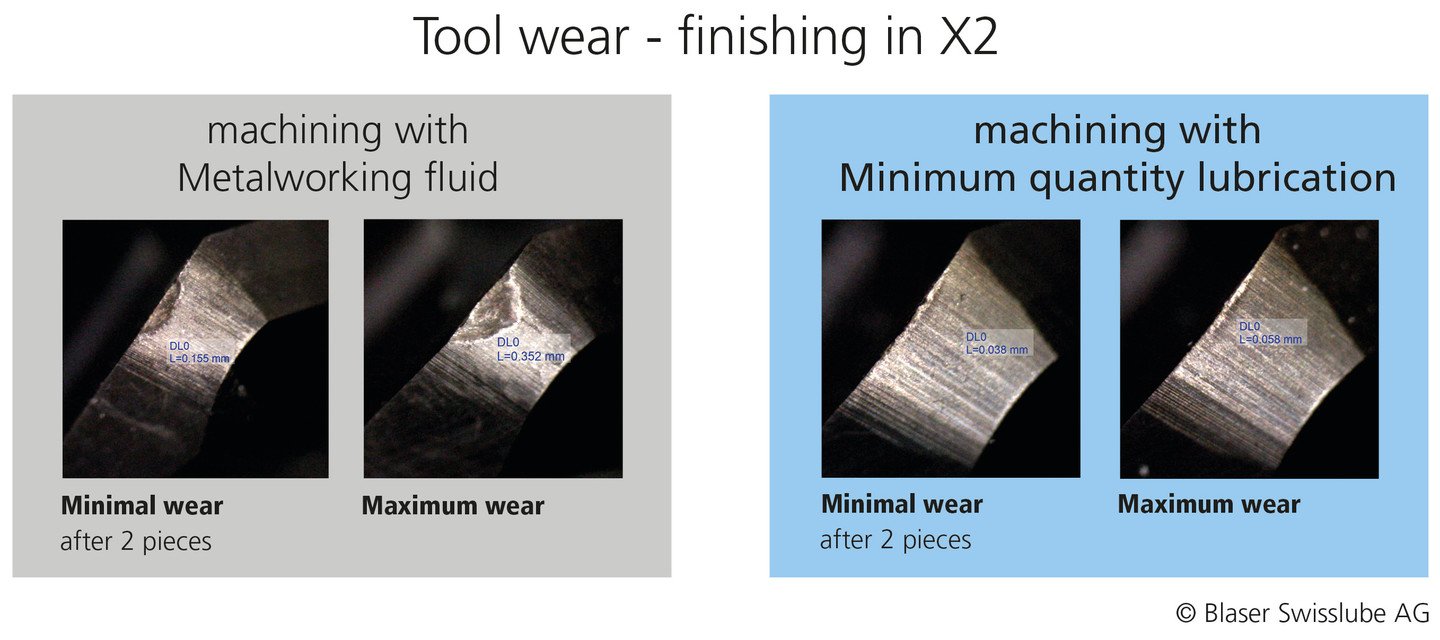

D’autres tests ont ensuite été effectués chez Liechti Engineering à Langnau. Les lames ont été usinées à l’aide d’un Turbomill 1400i. Les résultats obtenus correspondent aux découvertes faites au centre technologique de Blaser. Outre l’acier chromé X20, Liechti Engineering a également traité de l’acier chromé X2 difficile à usiner afin de contrôler le processus MQL. conclusion : Grâce au traitement MQL, l’usure de l’arête de coupe est réduite et les outils ont une durée de vie plus longue. Cela offre un potentiel d’économies en ce qui concerne les coûts d’outillage. Le test a montré que lors de la finition avec MQL, l’usure de l’outil peut être réduite d’un facteur jusqu’à 5 par rapport au fluide de travail des métaux

Résultat de la collaboration

« Le traitement MQL est le choix parfait pour le processus d’usinage testé », explique Simon Sakica, responsable de l’ingénierie des procédés chez Blaser Swisslube. « Lors du dégrossissage, ce procédé consiste à travailler à l’air afin de minimiser le choc thermique. En matière de finition, le MQL est la meilleure solution possible. Cependant, vous devez vous assurer que le motif de pulvérisation est correct. Comme aucun réservoir n’est nécessaire pour le traitement MQL, on économise également de l’espace dans l’atelier de l’usine. Il faut cependant éviter tout dépôt de résidus de copeaux dans la machine », conclut-il. c’est quelque chose qui nécessite des éclaircissements supplémentaires.

Selon les découvertes de Liechti Engineering et Walter, toutes les méthodes de refroidissement ont leurs avantages et leurs inconvénients. « Dans le meilleur des cas, une machine peut fonctionner à la fois avec un fluide de travail des métaux et avec du MQL. On peut utiliser le bon processus pour chaque session », conclut Andreas Finger de Liechti Engineering.

Cela signifie que les responsables de projet de Liechti Engineering, Walter et Blaser Swisslube continueront à être occupés par les conclusions du projet.

Comparaison usinage MQL vs arrosage avec usure en dépouille, outil : Fraise SC ø19/R1, z=15

Outil liquide de Blaser Swisslube

Les facteurs de productivité, d’efficacité économique et de qualité d’usinage dépendent en grande partie du choix et de la qualité du liquide de coupe utilisé et de l’expertise des spécialistes de l’usinage. Grâce à l’expertise professionnelle, un liquide de refroidissement devient un Liquid Tool, une solution précisément adaptée aux exigences du partenaire.

Ingénierie Liechti

Liechti Engineering est le leader mondial des solutions d’usinage de profilés 5 axes dans l’industrie des turbines pour le secteur de l’aérospatiale et de la production d’électricité. Ce sont les marchés où Liechti Engineering a la réputation d’être un expert pour les solutions clé en main, y compris les machines spéciales, les logiciels, la technologie des procédés, les outils pour les profils de flux. Les fraiseuses de Liechti Engineering réduisent les temps de traitement de plus de 30 pour cent grâce à leur technologie d’usinage de profilés spécifique et au logiciel CAD/CAM spécial. Cette haute performance est due à la compétence d’ingénierie de l’entreprise et à l’expertise dans le domaine de l’usinage 5 axes et hautement dynamique du titane, de l’Inconel, du Nimonic, de l’aluminure de titane et des aciers fortement alliés.

GF Machining Solutions

Ingénierie Liechti

Rue du canal 4

3550 Langnau

www.gfms.com

Walter AG

Walter est l’une des entreprises leaders mondiales dans le domaine du travail des métaux. Le spécialiste de l’usinage propose une large gamme d’outils de précision pour le fraisage, le tournage, le perçage et le filetage. En collaboration avec ses clients, l’entreprise développe des solutions personnalisées pour un usinage complet de composants dans les domaines de la construction mécanique générale, de l’aérospatiale, de l’automobile et de l’industrie énergétique.

Walter (Suisse)

Hünnweg 2

4501 Soleure