Synergy 735 – convincente per quanto riguarda la manutenzione e una migliore visione della lavorazione

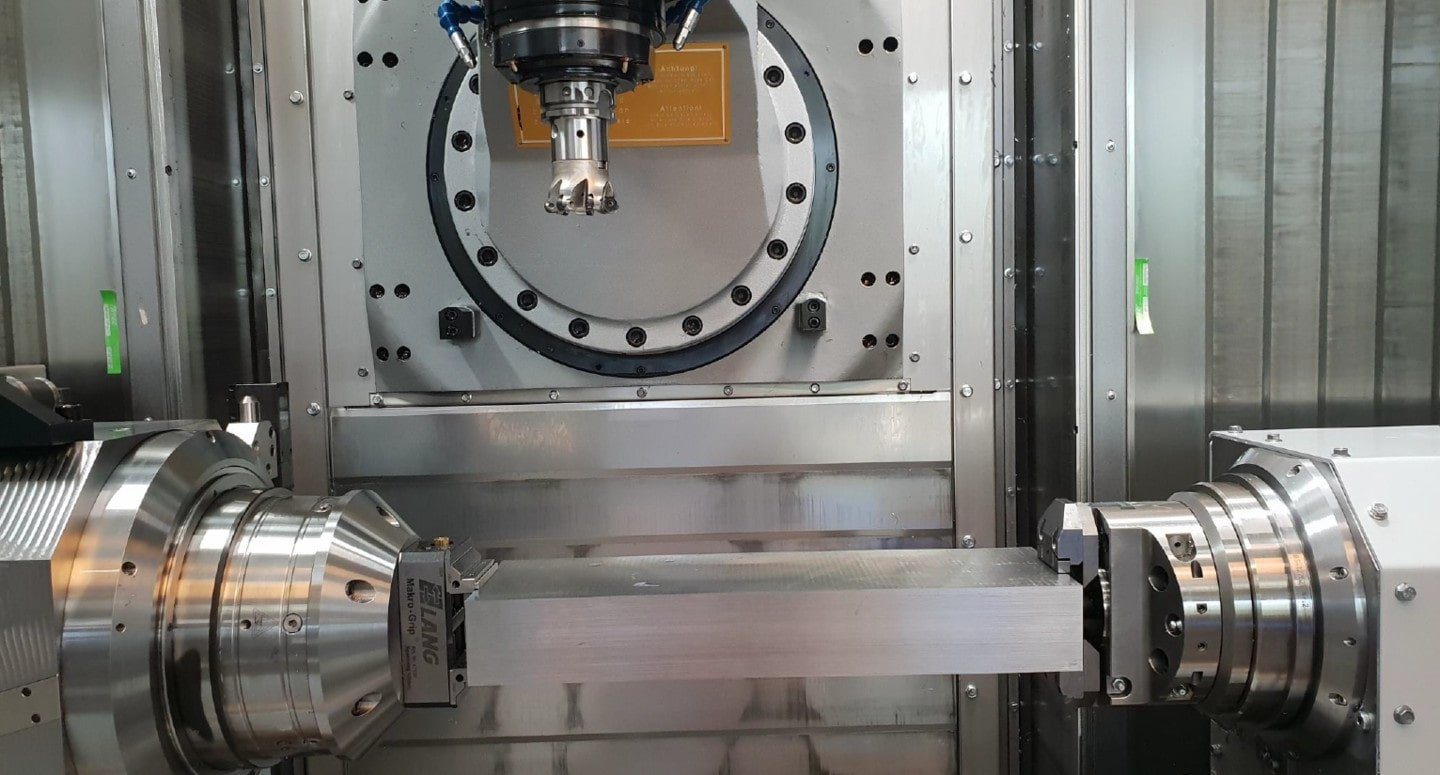

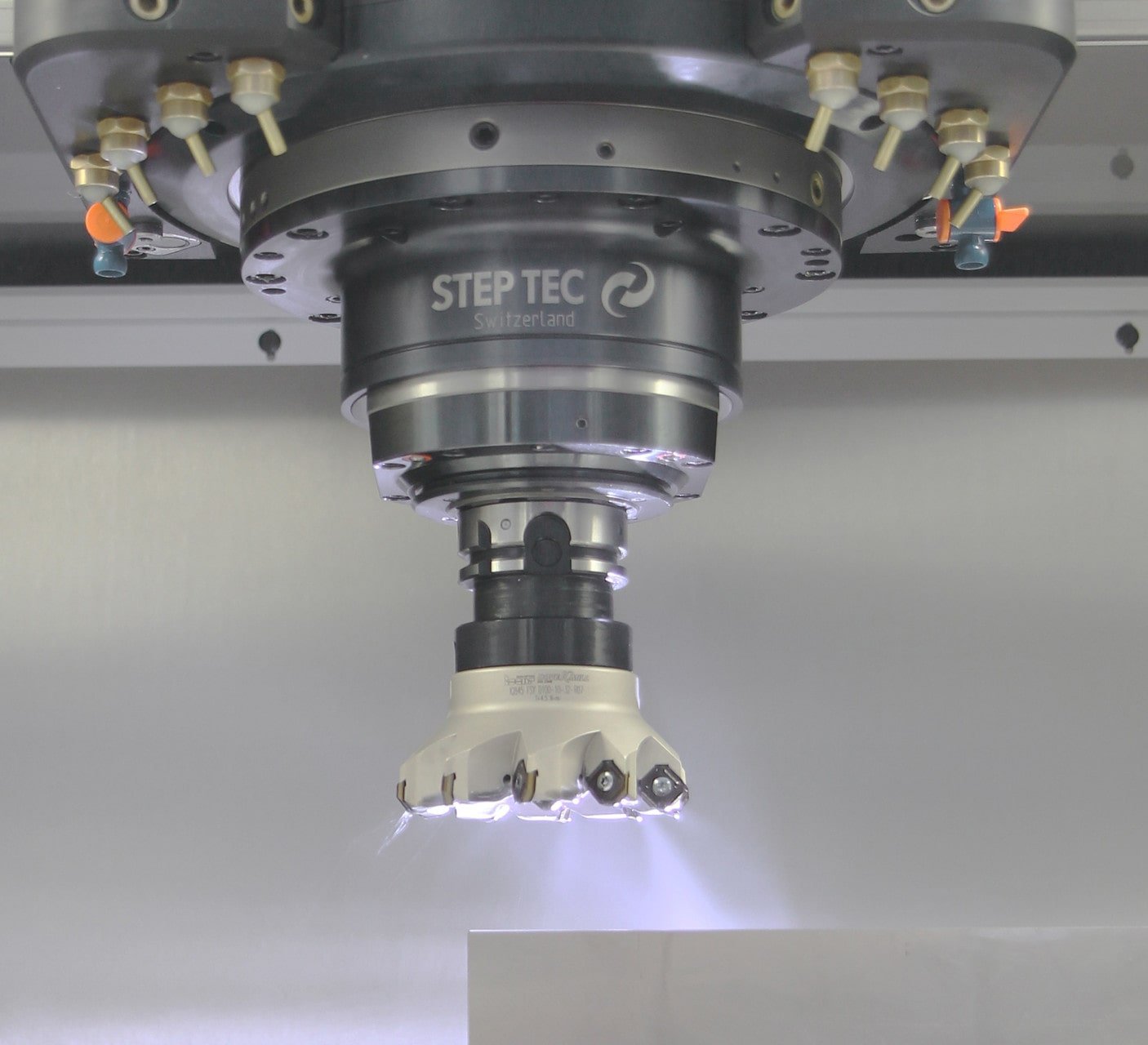

Componenti lavorati presso Yida Precision Engg. utilizzando lo strumento Liquido di Blaser

Macchina più pulita, refrigerante senza olio e migliore manutenzione? Steven Boh era molto ansioso di saperne di più sul nuovo sviluppo Blaser Synergy 735. Soprattutto la facile manutenzione del liquido di raffreddamento e i possibili miglioramenti in officina erano allettanti. Dopo un test, ha passato tutte le sue 17 macchine al nuovo refrigerante sintetico. Spiccano una maggiore durata dell’utensile e un’officina più pulita.

Fondata nel 2006, Yida Precision Engineering è un’azienda certificata ISO che opera da una struttura di 6.000 piedi quadrati e supporta i clienti con soluzioni di ingegneria di precisione convenienti, tempestive e di qualità garantita. La società con sede a Singapore impiega circa 50 persone e serve industrie come petrolio e gas, aerospaziale, semiconduttori ed elettronica di consumo. Yida Precision Engineering prospera sempre per il miglioramento continuo e serve i propri clienti nel miglior modo possibile.

Tenendo conto di tutti i parametri

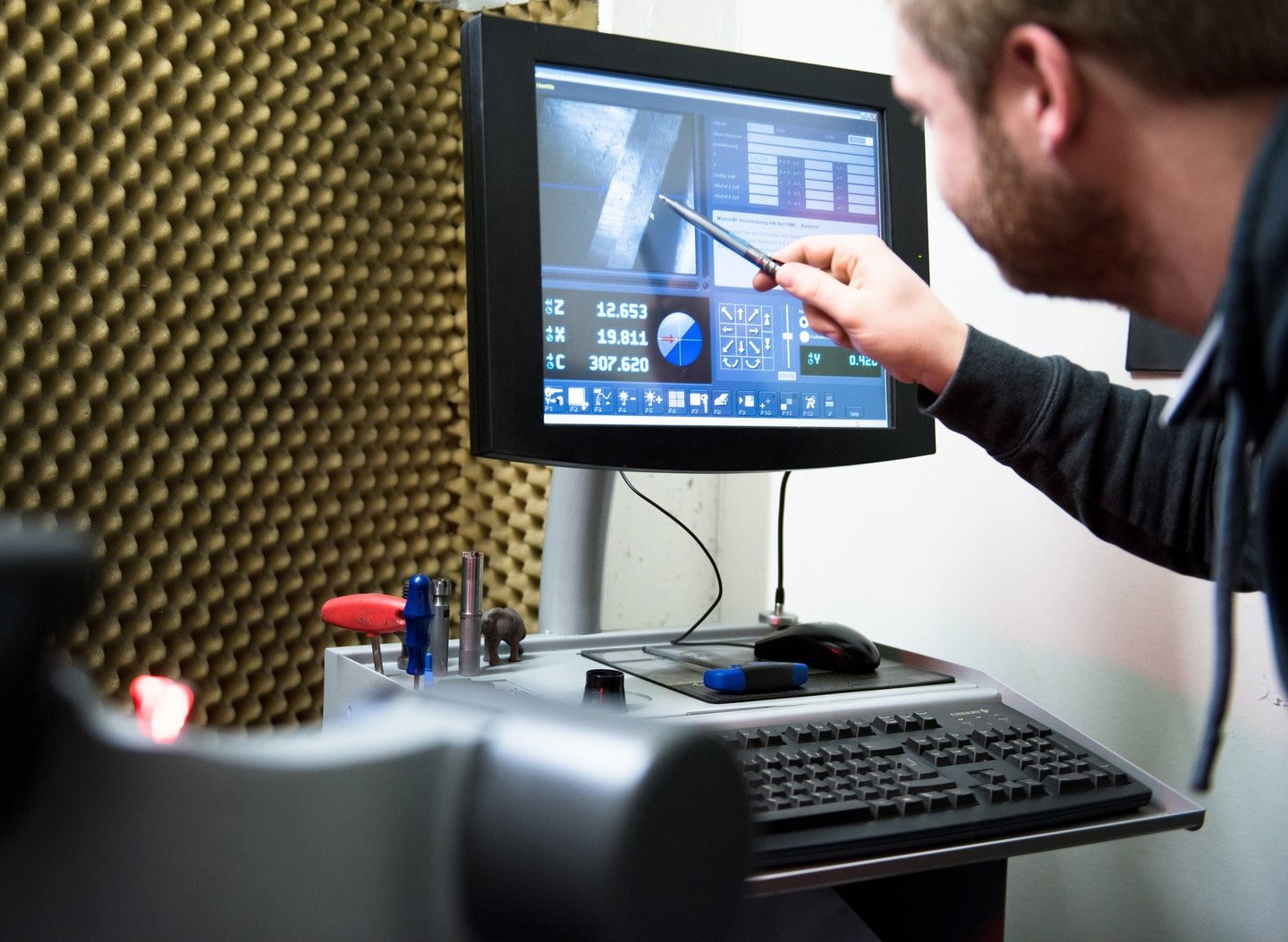

Il contatto Blaser responsabile in loco, Johnny Chia, ha visitato Yida Precision Engineering. “Nella sede del cliente, per prima cosa valutiamo i parametri indicati come la qualità dell’acqua, i materiali da lavorare e i processi. Quindi consigliamo la soluzione di raffreddamento appropriata”, spiega Johnny Chia il tipico approccio Blaser. Poiché gli esperti Blaser erano convinti che il nuovo Synergy 735 fosse l’abbinamento perfetto per Yida Precision, hanno convinto Steven Boh per una prova.

Steven Boh è un cliente di lunga data di Blaser e sa quale ruolo importante gioca il refrigerante ottimale. Prima di decidere di testare Synergy 735, utilizzava un prodotto a base di olio. Era ansioso di provare il Synergy 735, che Blaser Swisslube gli ha consigliato. Quindi, la prima macchina è stata riempita. Per un periodo di quattro settimane, Steven Boh e il suo team hanno testato a fondo il nuovo liquido di raffreddamento.

Rappresentanti Blaser Swisslube presso Yida Precision Engineering

Risultati convincenti con Synergy 735

“Synergy 735 ci ha convinto con una facile manutenzione, una migliore durata dell’utensile anche per leghe esotiche. Una migliore finitura superficiale e una migliore visibilità hanno la meglio. Poiché il colore del liquido di raffreddamento è trasparente, abbiamo una visione migliore dell’operazione”, spiega Steven Boh. Ma non è tutto. Risparmia anche denaro grazie alla minore concentrazione di Synergy 735. Grazie alla formulazione ideale di Synergy 735, il liquido di raffreddamento garantisce una pulizia a lungo termine della macchina. Inoltre, gli operatori traggono vantaggio da un’officina più pulita. “Con la nuova soluzione refrigerante, siamo stati in grado di migliorare la nostra competitività nei confronti dei giocatori di altri paesi”, ha affermato Steven Boh.

Il tuo partner per il refrigerante

Non solo Synergy 735 si è dimostrato valido, ma anche il continuo e straordinario servizio clienti di Blaser Swisslube. Pertanto, l’azienda ha trasferito tutte le restanti 16 macchine a Synergy 735. Blaser non solo ha aiutato per quanto riguarda il refrigerante, ma ha anche fornito a Yida Precision Engineering preziosi consigli per quanto riguarda la strategia di lavorazione e la programmazione. “Non vediamo l’ora di continuare a lavorare insieme. Sono un cliente Blaser molto felice e posso consigliare caldamente Blaser Swisslube”, conclude Steven Boh.

Lo strumento liquido di Blaser Swisslube

Productivity, economic efficiency and machining quality are factors that critically depend on the choice and the quality of the metalworking fluid. “With our profound know-how and experience, customized services and excellent products, we help our customers to fully capitalize on the potential of machines and tools and to turn the metalworking fluid into a key success factor – a Liquid Tool,” says Marc Blaser, CEO of Blaser Swisslube.

The story was published in the magazine Equipment News in December 2019.

![Vasco 3000 massimizza la durata dell'utensile e la produttività del produttore automobilistico IMG_4878[51] -3024x3548-1091x1280](https://blaserdev.b-cdn.net/wp-content/uploads/2021/04/IMG_487851-3024x3548-1091x1280-1.jpg)