Synergy 735 – convincente en lo que respecta al mantenimiento y una mejor visión de la operación de mecanizado

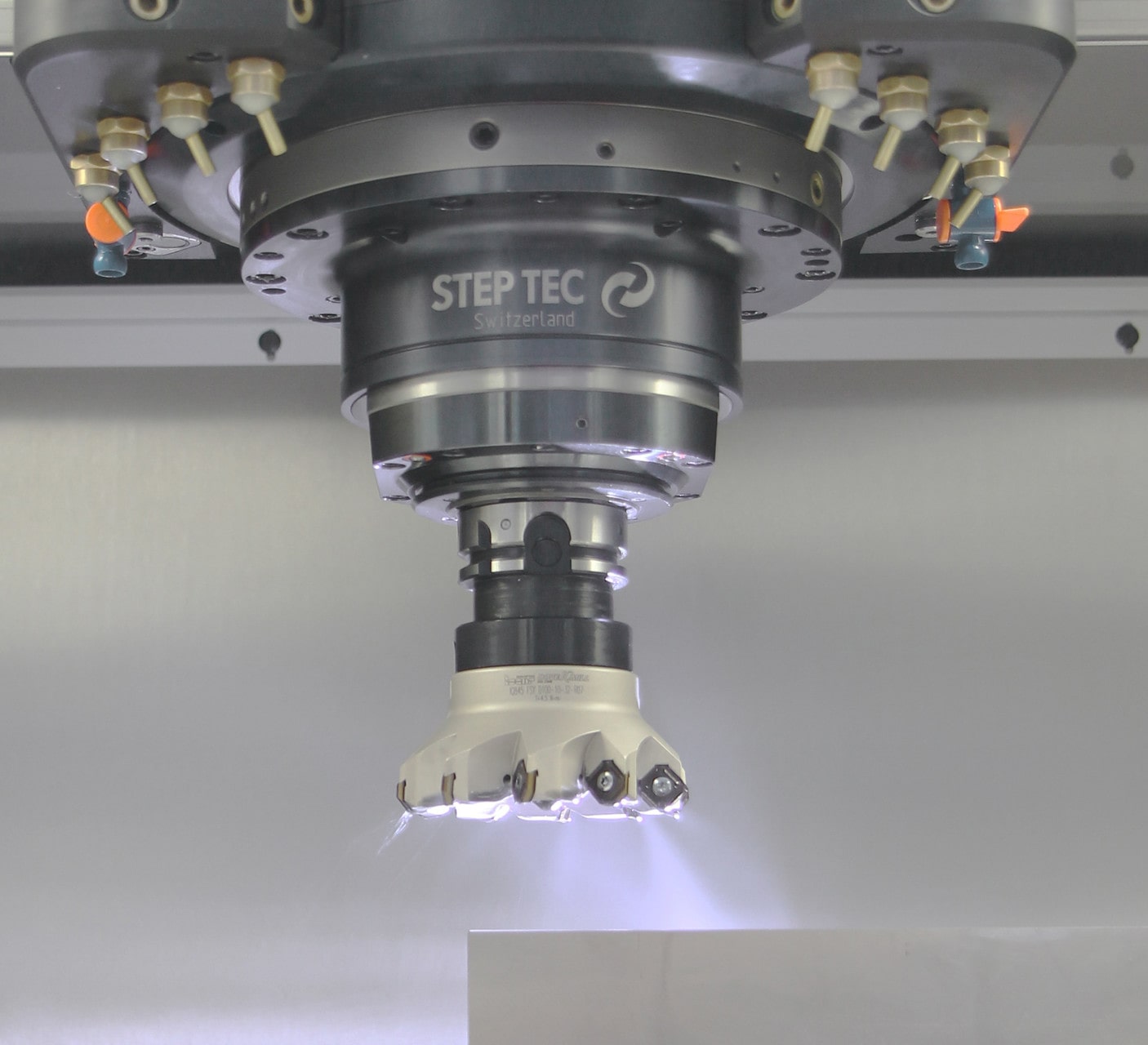

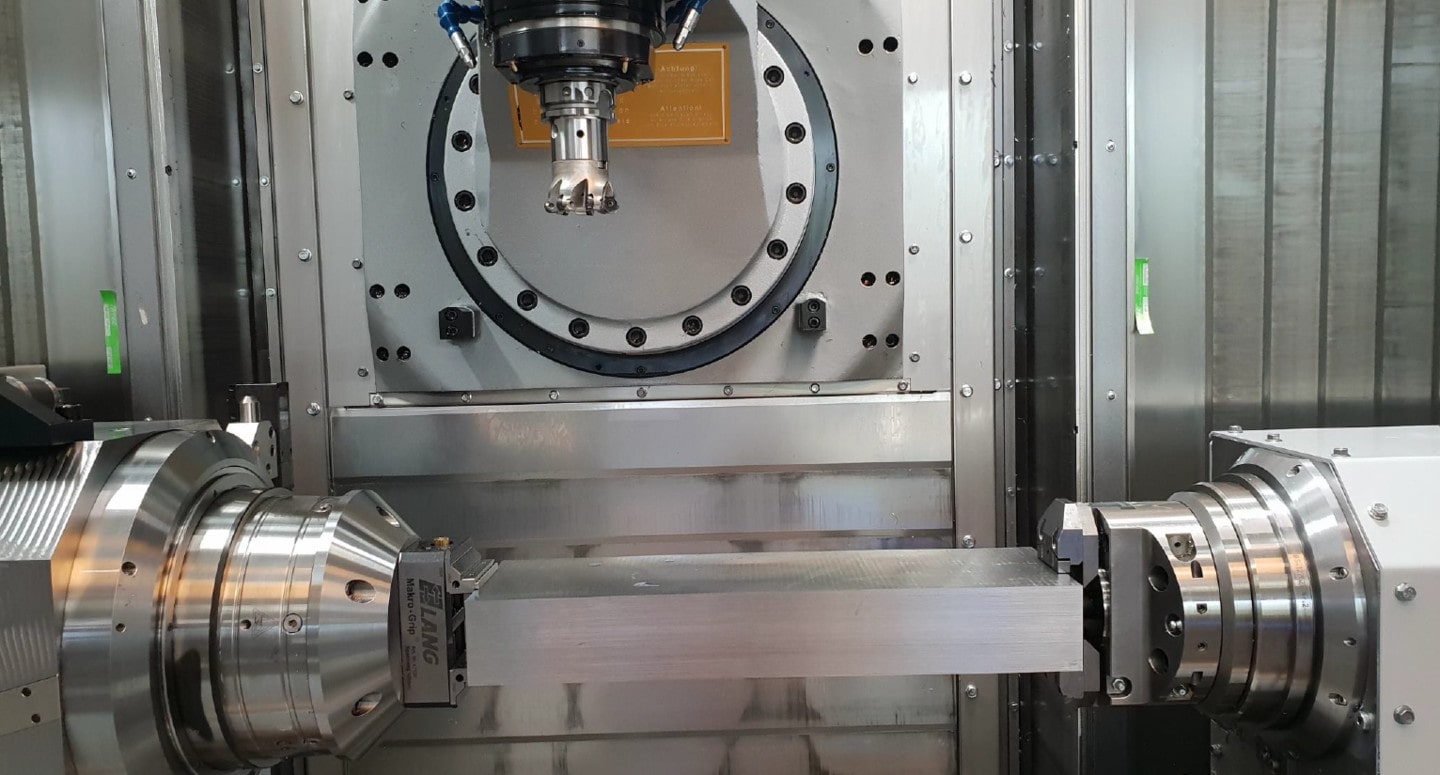

Componentes procesados en Yida Precision Engg. usando la herramienta líquida de Blaser

¿Máquina más limpia, refrigerante sin aceite y mejor mantenimiento? Steven Boh estaba muy interesado en saber más sobre el nuevo desarrollo de Blaser Synergy 735. Especialmente el fácil mantenimiento del refrigerante y las posibles mejoras en el taller fueron tentadoras. Después de una prueba, cambió todas sus 17 máquinas al nuevo refrigerante sintético. Destaca la mayor vida útil de la herramienta y un taller más limpio.

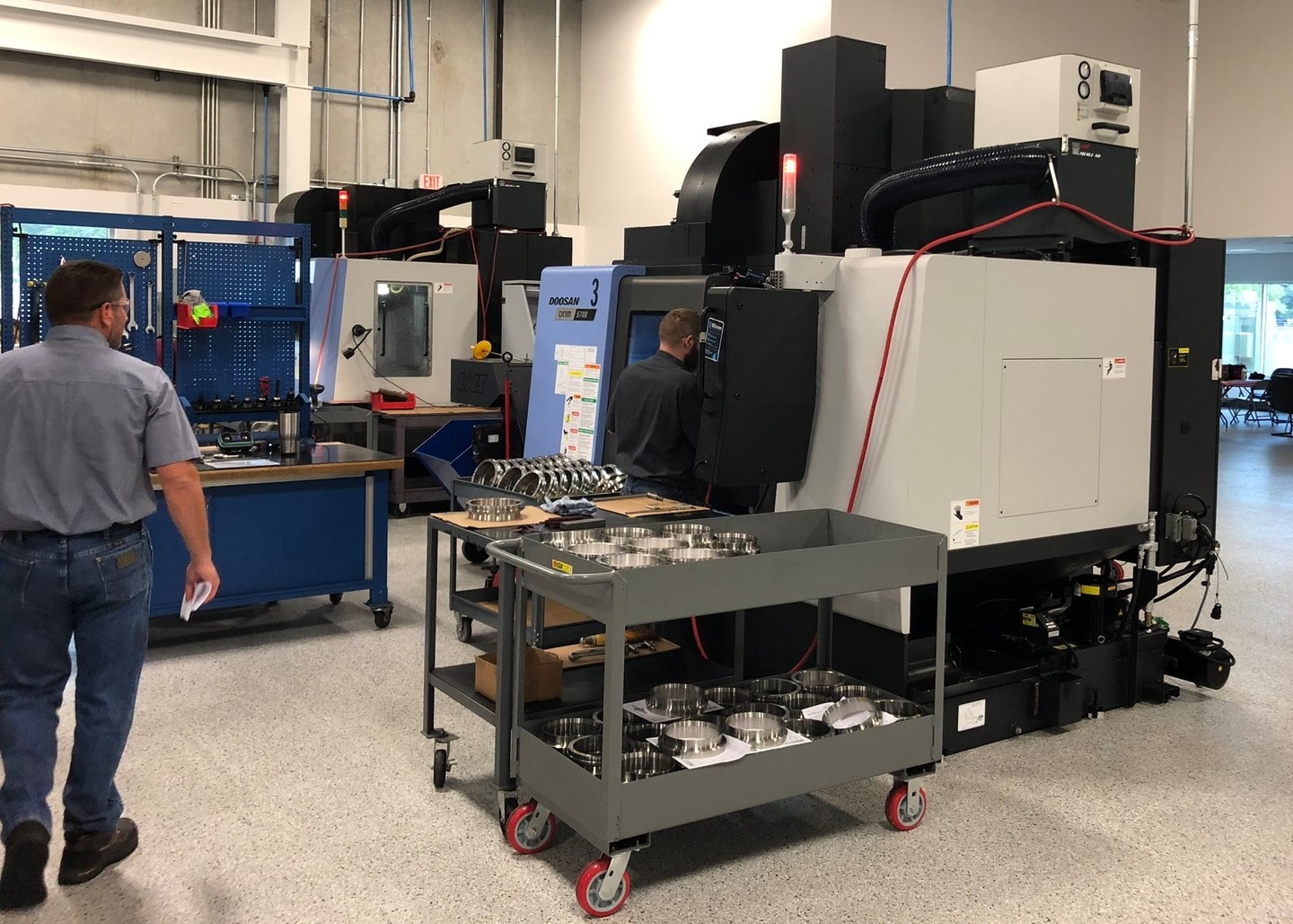

Establecida en 2006, Yida Precision Engineering es una empresa certificada ISO que opera desde una instalación de 6,000 pies cuadrados y apoya a los clientes con soluciones de ingeniería de precisión rentables, sensibles al tiempo y de calidad garantizada. La compañía con sede en Singapur emplea a alrededor de 50 personas y presta servicios a industrias como la petrolera y el gas, la aeroespacial, la semiconductora y la electrónica de consumo. Yida Precision Engineering siempre prospera para la mejora continua y sirve a sus clientes de la mejor manera posible.

Teniendo en cuenta todos los parámetros

El responsable de blaser, Johnny Chia, visitó Yida Precision Engineering. «En el sitio del cliente, primero evaluamos los parámetros dados, como la calidad del agua, los materiales a mecanizar y los procesos. Luego recomendamos la solución de refrigerante adecuada», explica Johnny Chia, el típico enfoque de Blaser. Como los expertos de Blaser estaban convencidos de que el nuevo Synergy 735 es la combinación perfecta para Yida Precision, convencieron a Steven Boh para una prueba.

Steven Boh es un cliente de Blaser’s desde hace mucho tiempo y sabe el importante papel que desempeña el refrigerante óptimo. Antes de decidir probar Synergy 735, estaba utilizando un producto a base de aceite. Estaba ansioso por experimentar el Synergy 735, que Blaser Swisslube le recomendó. Entonces, se llenó la primera máquina. Durante un período de cuatro semanas, Steven Boh y su equipo probaron el nuevo refrigerante en profundidad.

Representantes de Blaser Swisslube en Yida Precision Engineering

Resultados convincentes con Synergy 735

«Synergy 735 nos convenció con un fácil mantenimiento, una mejor vida útil de la herramienta incluso para aleaciones exóticas. Un mejor acabado de la superficie y una mejor visibilidad se insonan. Como el color del refrigerante es transparente, tenemos una mejor visión de la operación», explica Steven Boh. Pero eso no es todo. También ahorra dinero debido a la menor concentración de Synergy 735. Gracias a la formulación ideal de Synergy 735, el refrigerante garantiza la limpieza a largo plazo de la máquina. Además, los operadores se benefician de un taller más limpio. «Con la nueva solución de refrigerante, pudimos mejorar nuestra competitividad hacia los jugadores de otros países», dijo Steven Boh.

Su socio refrigerante

Synergy 735 no solo demostró su valía, sino que el increíble servicio al cliente de Blaser Swisslube también lo hizo. Por lo tanto, la compañía cambió las 16 máquinas restantes a Synergy 735. Blaser no solo ayudó en lo que respecta al refrigerante, sino que también le dio a Yida Precision Engineering valiosos consejos con respecto a la estrategia y programación de mecanizado. «Esperamos seguir trabajando juntos. Soy un cliente de Blaser muy feliz y puedo recomendar calurosamente Blaser Swisslube», cierra Steven Boh.

La herramienta líquida de Blaser Swisslube

La productividad, la eficiencia económica y la calidad del mecanizado son factores que dependen críticamente de la elección y la calidad del fluido metalúrgico. «Con nuestro profundo know-how y experiencia, servicios personalizados y excelentes productos, ayudamos a nuestros clientes a capitalizar plenamente el potencial de las máquinas y herramientas y a convertir el fluido metalúrgico en un factor clave de éxito: una herramienta líquida», dice Marc Blaser, CEO de Blaser Swisslube.

La historia fue publicada en la revista Equipment News en diciembre de 2019.

¿Te gustaría sacar más de tu proceso de producción? ¡Ponte en contacto con nosotros!