Blasomill 15 als Prozessoptimierer bei Häni & Co. AG

Im Rahmen einer Analyse potenzieller Prozessoptimierungen, kamen die Verantwortlichen des Drehteilefertigers Häni & Co. AG mit den Kühlschmierstoff-Fachleuten von Blaser Swisslube zusammen. Anstoss war die Verschmutzung des eingesetzten Öls, dessen Anbieter dringend einen Ölwechsel empfahl. Nachdem die Prozesse gemeinsam unter die Lupe genommen wurden, empfahl Blaser Swisslube, das Hochleistungsschneidöl Blasomill 15 als Hydrauliköl einzusetzen. Heute freut sich das Häni-Team über höhere Werkzeugstandzeiten, weniger Ausschuss, minimierte Stillstandzeiten, erhöhte Prozesssicherheit und deutliche Kosteneinsparungen.

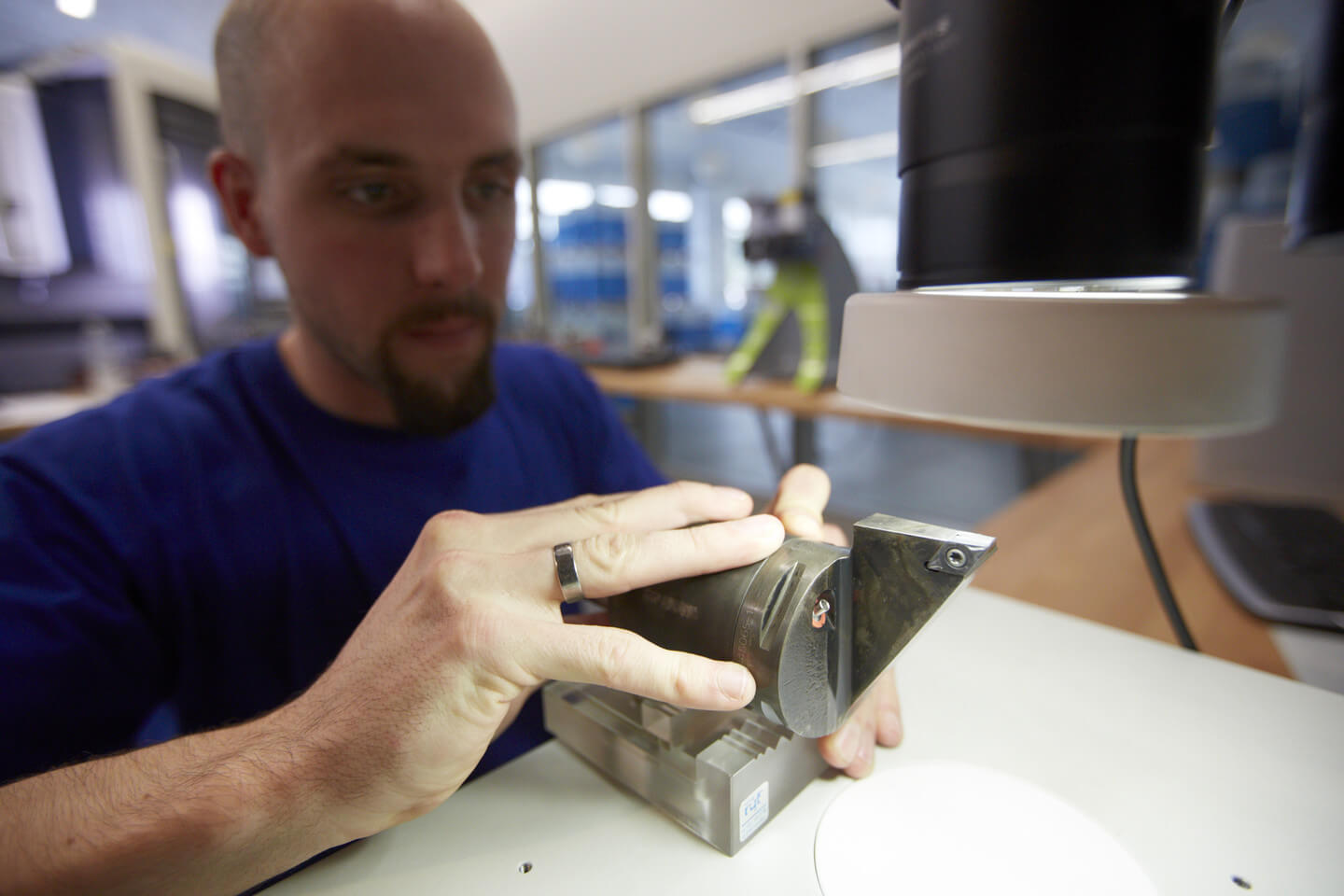

Einblick in die Produktionshalle von Häni & Co.

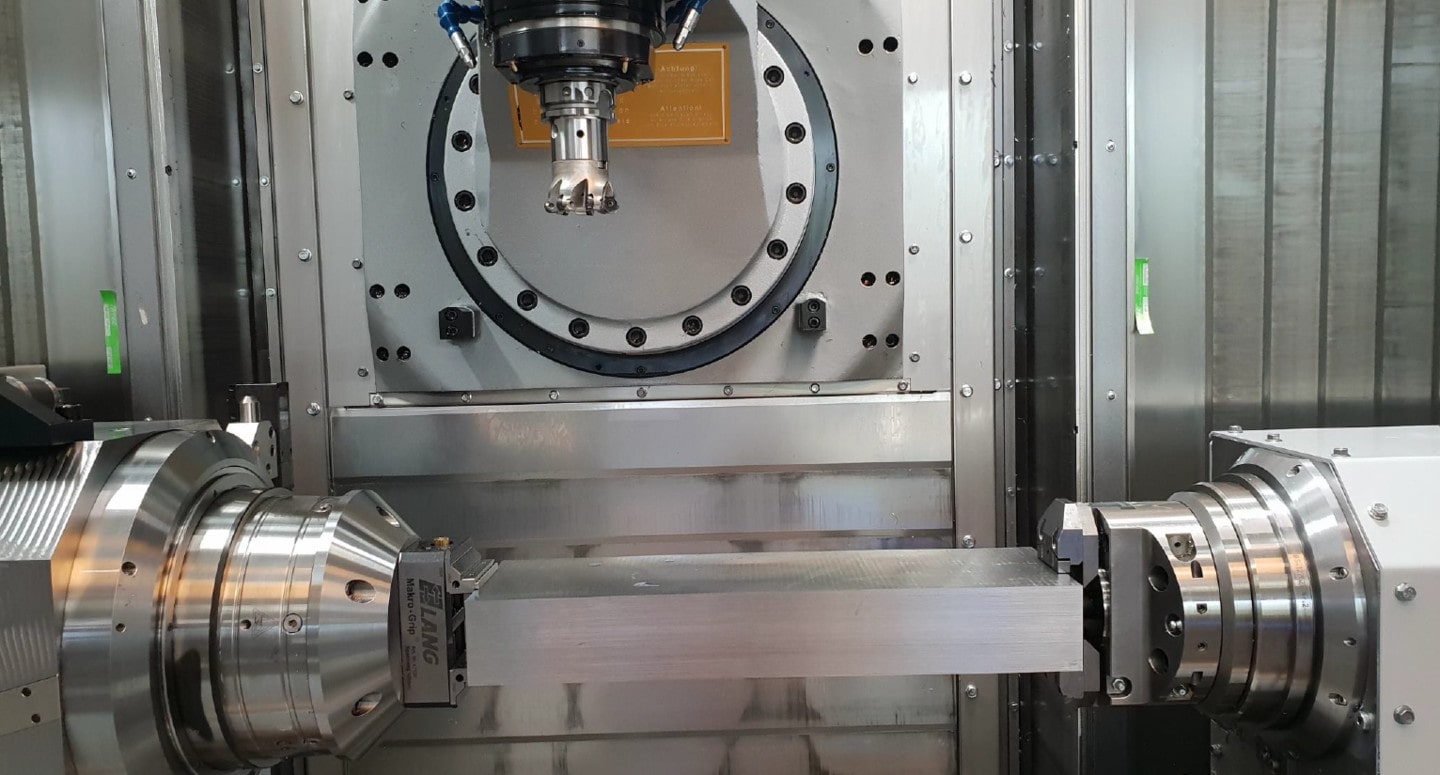

Mit 100 Mitarbeitenden spezialisiert sich die Häni & Co. AG mit Sitz im bernischen Arch auf die hochpräzise Drehteilefertigung. Das seit über 80 Jahren bestehende Familienunternehmen produziert sowohl Kleinserien als auch Grossaufträge in höchster Genauigkeit und Qualität. Die Häni-Experten unterstützen ihre Kunden oft schon in der Entwicklungsphase und verfügen über spezialisiertes Know-how in Sachen Materialkunde und Fertigungstechnologie. Der moderne Maschinenpark erlaubt Häni eine grosse Vielseitigkeit: Sämtliche legierten oder unlegierten Stähle, Buntmetalle, Aluminium sowie Titan und Kunststoffe werden bearbeitet – ganz egal, ob Rund-, Vierkant- oder Sechskantmaterial. Die Präzisionsdrehteile werden zum Beispiel für Kunden in der Automobil- oder Medizintechnik-Branche, aber auch in der Elektronik, Luft- und Raumfahrt, der chemischen Industrie oder der Telekommunikation gefertigt.

Als Rolf Vogt, Leiter des Qualitätsmanagements bei Häni, mit Blaser-Anwendungstechniker Martin Haas ins Gespräch kam, wurde zuerst der vom Hersteller empfohlene Ölwechsel diskutiert. Denn das aktuell eingesetzte Öl war verschmutzt. Durch die Vermischung mit Fremdöl wurden die Leistung und die Stabilität des Prozesses stark beeinträchtigt. In einer genauen Analyse vor Ort wurde zu einem späteren Zeitpunkt zudem festgestellt, dass die Werkzeugstandzeit Optimierungspotential aufwies.

Gemeinsam nahm man sich die Fertigung unter die Lupe und formulierte klare Verbesserungsziele: Während bislang aufgrund des schlechten Zustandes des Öls bei komplexen Teilen ein Nachfahren mit frischem Öl notwendig war, sollte die Standzeit erhöht werden, indem durch Planung und Überwachung eine konstant hohe Qualität über eine lange Lebensdauer sichergestellt wird. Eine höhere Werkzeugstandzeit sollte die Werkzeugkosten nachhaltig senken. Zudem sollten die Maschinenstillstände und Zykluszeiten minimiert und die Hautverträglichkeit durch ein angepasstes Hautschutzkonzept verbessert werden.

Leistung, Flexibilität, Humanverträglichkeit

«Mit Blick auf die Fertigungsprozesse, den bearbeiteten Materialmix und die verwendeten Werkzeuge haben wir empfohlen, das Hochleistungsschneidöl Blasomill 15 als Hydrauliköl einzusetzen», berichtet Martin Haas, Anwendungstechniker bei Blaser Swisslube. Der Umstieg, so Haas, sollte mit regelmässigen Laboranalysen und einer gezielten Steuerung des Öls mit Leistungsadditiven Hand in Hand gehen. Blasomill 15 wurde für die Bearbeitung von rostfreien, rost-, säure- und hitzebeständigen Stählen, Titan und allen Nichteisenmetallen entwickelt. Martin Haas erläutert: «Darüber hinaus eignet sich das Hochleistungsschneidöl auf Mineralölbasis für eine Vielzahl von Anwendungen – vom Fräsen, Abwälzfräsen, Bohren, Drehen, Décolletage, Gewindeschneiden, Räumen, und Reiben bis hin zum Sägen.»

Produzierte Teile von Häni & Co.

Firmensitz von Häni & Co. in Arch, Schweiz

Mit Bravour bestanden

Blasomill 15 wurde einer umfangreichen Testphase unterzogen. Zwei Maschinen wurden entleert, gespült und mit dem neuen Schneidöl befüllt. Blasomill 15 bestand die Prüfung mit Bravour. «Eine deutlich höhere Werkzeugstandzeit, weniger Ausschuss, minimierte Stillstandzeiten und eine höhere Kühlschmierstoffstandzeit führten zu einer erheblichen Produktivitätssteigerung – auf einer einzelnen Maschine liegen die Einsparungen durch niedrigere Werkzeug- und Kühlschmierstoff-Kosten bei bis zu CHF 8’500 im Jahr», berichtet ein mehr als zufriedener Rolf Vogt.

Neben den wirtschaftlichen Faktoren gab es auch im Bereich der Mitarbeitersicherheit eine Verbesserung. Die Hautirritationen eines Mitarbeitenden konnten durch den Einsatz eines flüssigen Handschuhes reduziert werden.

Durch professionelles Monitoring, vierteljährliche Laboranalysen, die gezielte Steuerung der Viskosität und das Nachfahren mit Leistungsadditiven konnte die Prozesssicherheit nachhaltig optimiert werden. Die Fachleute von Häni und Blaser sind im regelmässigen Austausch, um die Fertigungsprozesse weiter zu verbessern. Nicht zuletzt schulten Blaser-Experten die Maschinenbediener und schafften so einen langfristigen Mehrwert.