Der Grossteil der Fertigungsprozesse der Biral AG – rund 80 Prozent – betrifft die Grauguss-Bearbeitung. Aluminium und Stahl machen circa 15 Prozent aus, auf einer Maschine wird Bronze bearbeitet. «Ein solch breiter Materialmix ist nicht einfach zu handeln», erklärt Martin Haas, Blaser Swisslube Anwendungstechniker.

Es kam also nicht von ungefähr, dass die Situation in der Produktionshalle des Pumpenherstellers alles andere als optimal war: Die Standzeit des eingesetzten Kühlschmierstoffes war unbefriedigend. Die Emulsion musste regelmässig durch das Zufügen von Additiven gesteuert werden. Drei Mitarbeiter klagten über Hautirritationen, ausgelöst durch den instabilen Kühlschmierstoff. Diese Problemstellung vor Augen, erinnerten sich Biral-Mitarbeiter an ein Kühlschmierstoffseminar bei Blaser Swisslube. Biral nahm auf der Suche nach einer nachhaltigen Lösung mit Blaser Kontakt auf.

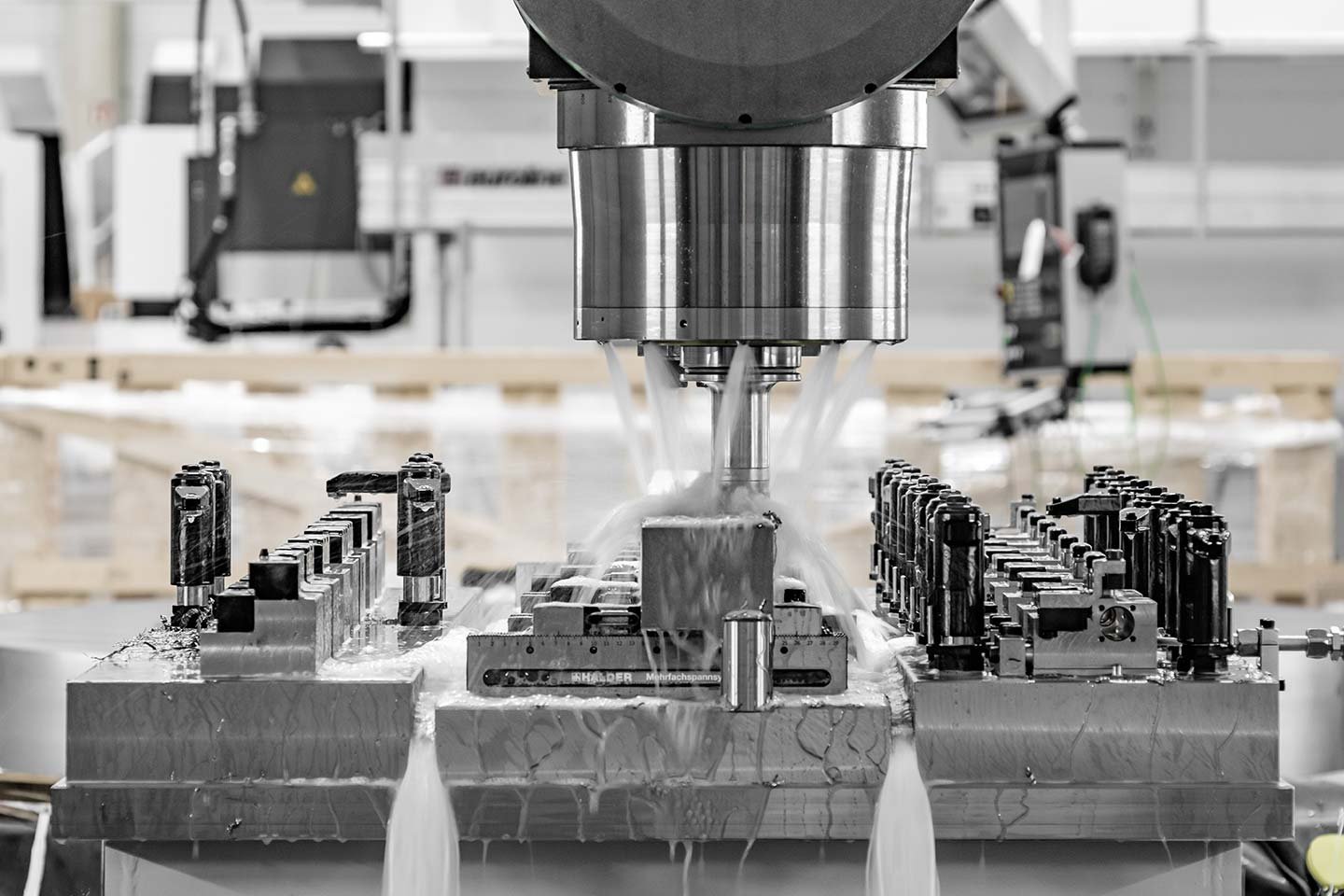

Flüssiges Werkzeug

Aufgrund der Erfahrung mit anderen Fällen empfahl der Blaser-Anwendungstechniker den Umstieg auf Blasocut BC 935 Kombi. Der wassermischbare Kühlschmierstoff auf Mineralölbasis ist bakterizid- und borfrei, leistungsstark, robust und universell einsetzbar. «Blasocut BC 935 Kombi verfügt über ausgezeichnete Eigenschaften bei der Bearbeitung von Guss, kann aber auch bei einem breiten Materialmix eingesetzt werden. Und vor allem ist dieser Kühlschmierstoff sehr gut für Mensch und Umwelt verträglich», erklärt Haas.

Produzierte Pumpen von Biral

Eine Investition, die sich auszahlt. Die erhöhte Standzeit führte zu einer Gesamtkosteneinsparung von 392.000 € und zusätzlich zu einer Zeitersparnis beim Werkzeugnachschleifen. Auch wenn die Kühlmittelkosten von Vascomill CSF 35 höher sind als beim Vorgängerprodukt. Die erwartete Hebelwirkung hat sich bestätigt.

Yoon Dong-seop ist nun überzeugt, dass sich die richtige Kühlmittellösung positiv auf den Gesamtprozess und die Gesamtkosten auswirkt. Yoon Dong-seop sagte: „Wir haben gelernt, wie wichtig es ist, während des gesamten Prozesses ein gutes Kühlmittel zu verwenden.“ In Zukunft werden JinMyeong PowerTech und Blaser Swisslube Korea eng zusammenarbeiten, um eine Win-Win-Geschäftsbeziehung zu gewährleisten.

Ein nachhaltiger Prozess

Biral AG und Blaser Swisslube wollen die Produktionsprozesse weiterhin gemeinsam optimieren.

Blasocut Bio-Konzept

Bio-Konzept-Produkte enthalten keinerlei Bakterizide und sind aufgrund ihrer Zusammensetzung für eine natürliche Besiedelung durch eine signifikante Anzahl des Wasserbakteriums Pseudomonas oleovorans (als „Leitkeim“ bezeichnet)ausgelegt, vorausgesetzt, die oben genannten Punkte werden berücksichtigt. In Kühlschmierstoffen wurden bis zu 400 unterschiedliche Arten nachgewiesen, während Bio-Konzept-Kühlschmierstoffe lediglich das Wachstum dieser Art zulassen. Man geht davon aus, dass der Leitkeim organische Fremdsubstanzen in Kühlschmierstoffen sofort konsumiert, was wiederum das Wachstum anderer Bakterienarten verhindert. Dies resultiert in einem biologischen Gleichgewicht ohne Gesundheitsrisiko oder Destabilisierung des Kühlschmierstoffes. Ein mikrobiell bedingter Abbau chemischer Inhaltsstoffe wie Mineralöle oder Fettsäuren findet in Bio-Konzept-Produkten nicht statt.