Synergy 735 – überzeugend in puncto Wartung und bessere Sicht auf den Bearbeitungsvorgang

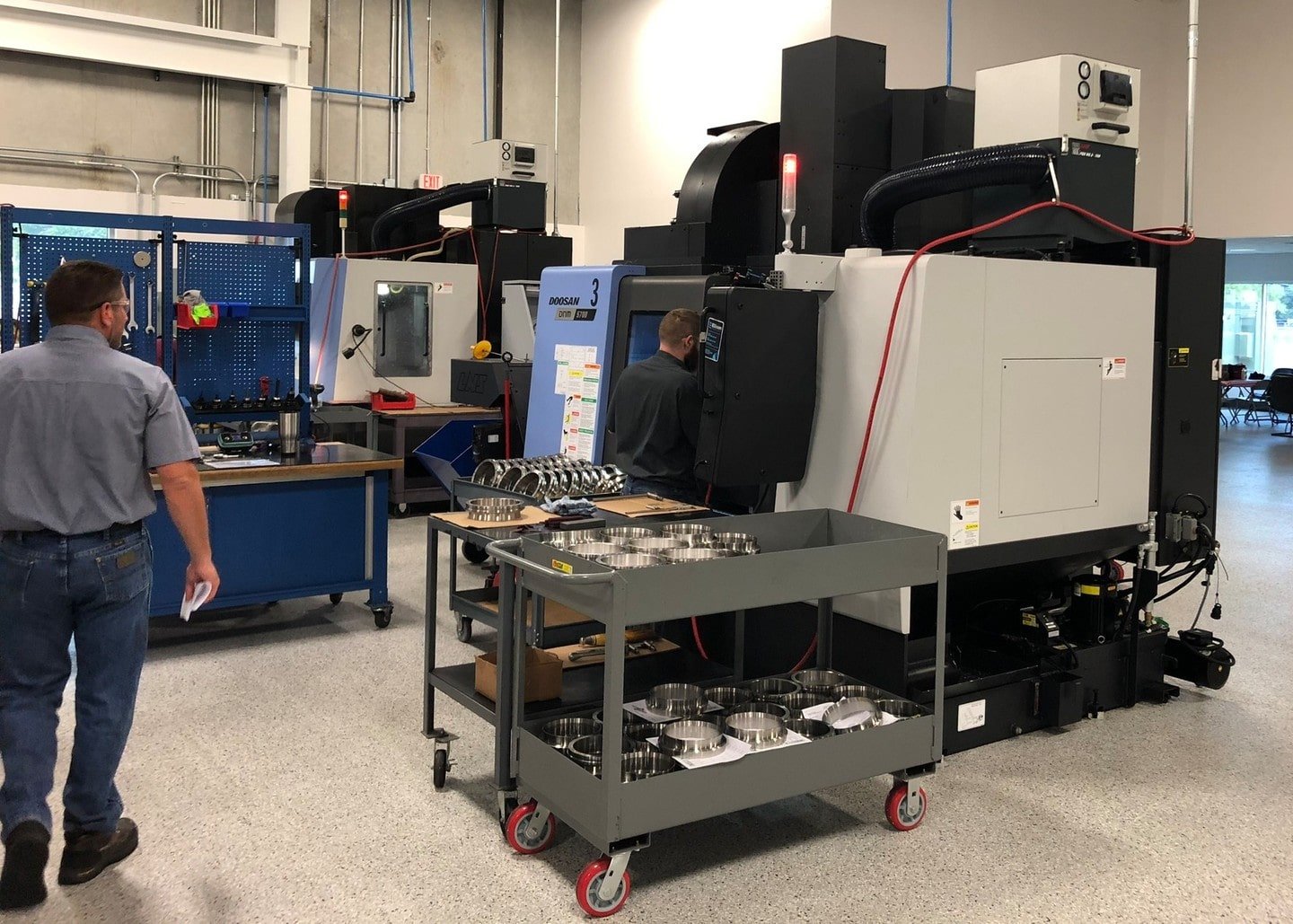

Komponenten verarbeitet bei Yida Precision Engg. mit Kühlschmierstoff von Blaser

Sauberere Maschine, wassermischbarer Kühlschmierstoff und bessere Wartung? Steven Boh war sehr daran interessiert, mehr über die Blaser Neuentwicklung Synergy 735 zu erfahren. Vor allem die einfache Wartung des Kühlschmierstoffs und die Verbesserungsmöglichkeiten in der Werkstatt klangen verlockend. Nach einem Probelauf stellte er alle seine 17 Maschinen auf den neuen, synthetischen Kühlschmierstoff um. Das Resultat: längere Standzeiten und eine sauberere Werkstatt.

Yida Precision Engineering wurde 2006 gegründet und ist ein ISO-zertifiziertes Unternehmen mit einer Anlagengrösse von 6.000 Quadratmeter. Das Unternehmen unterstützt Kunden mit kosteneffektiven, zeitkritischen und qualitätsgesicherten Präzisionsmaschinenlösungen. Das in Singapur ansässige Unternehmen beschäftigt rund 50 Mitarbeiter und bedient Branchen wie Öl und Gas, Luft- und Raumfahrt, Halbleiter sowie Unterhaltungselektronik. Yida Precision Engineering strebt immer nach kontinuierlicher Verbesserung und dient so seinen Kunden auf die bestmögliche Weise.

Unter Berücksichtigung aller Parameter

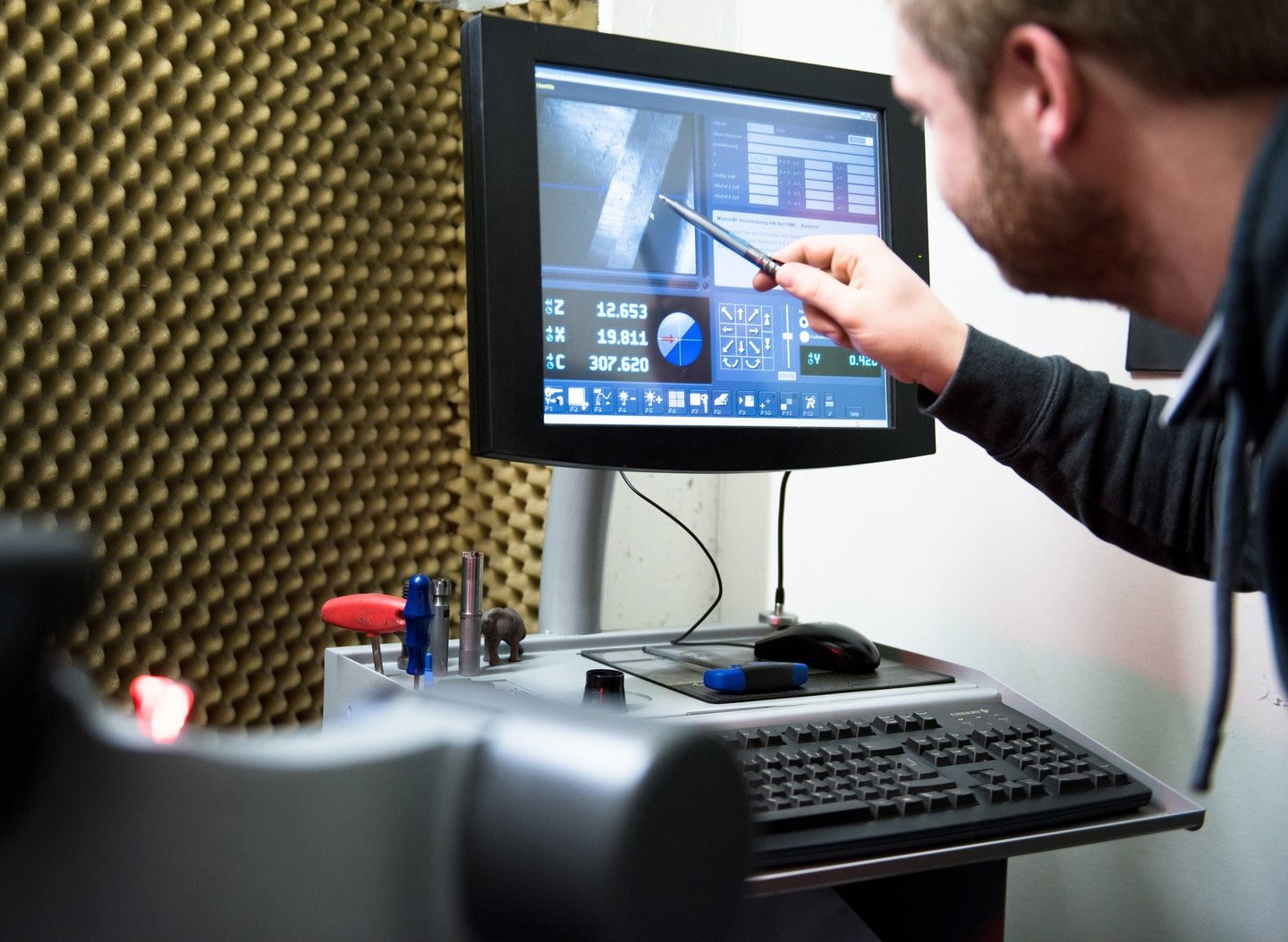

Der zuständige Blaser-Ansprechpartner vor Ort, Johnny Chia, besuchte Yida Precision Engineering. „Beim Kunden vor Ort evaluieren wir zunächst die vorgegebenen Parameter wie Wasserqualität, zu bearbeitende Materialien und die Prozesse. Dann empfehlen wir die passende Kühlschmierstofflösung“, erklärt Johnny Chia den typischen Blaser-Ansatz. Da die Blaser Experten sicher waren, dass die neue Synergy 735 perfekt zu Yida Precision passt, überzeugten sie Steven Boh für einen Testlauf.

Steven Boh ist langjähriger Kunde von Blaser und weiß, welche wichtige Rolle der optimale Kühlschmierstoff spielt. Bevor er sich entschied, Synergy 735 zu testen, verwendete er ein Produkt auf Ölbasis. Er war sehr daran interessiert, das von den Blaser Swisslube Spezialisten empfohlene Synergy 735 auszutesten. So wurde die erste Maschine befüllt. Über einen Zeitraum von vier Wochen testeten Steven Boh und sein Team den neuen Kühlschmierstoff intensiv.

Blaser Swisslube-Vertreter bei Yida Precision Engineering

Überzeugende Ergebnisse mit Synergy 735

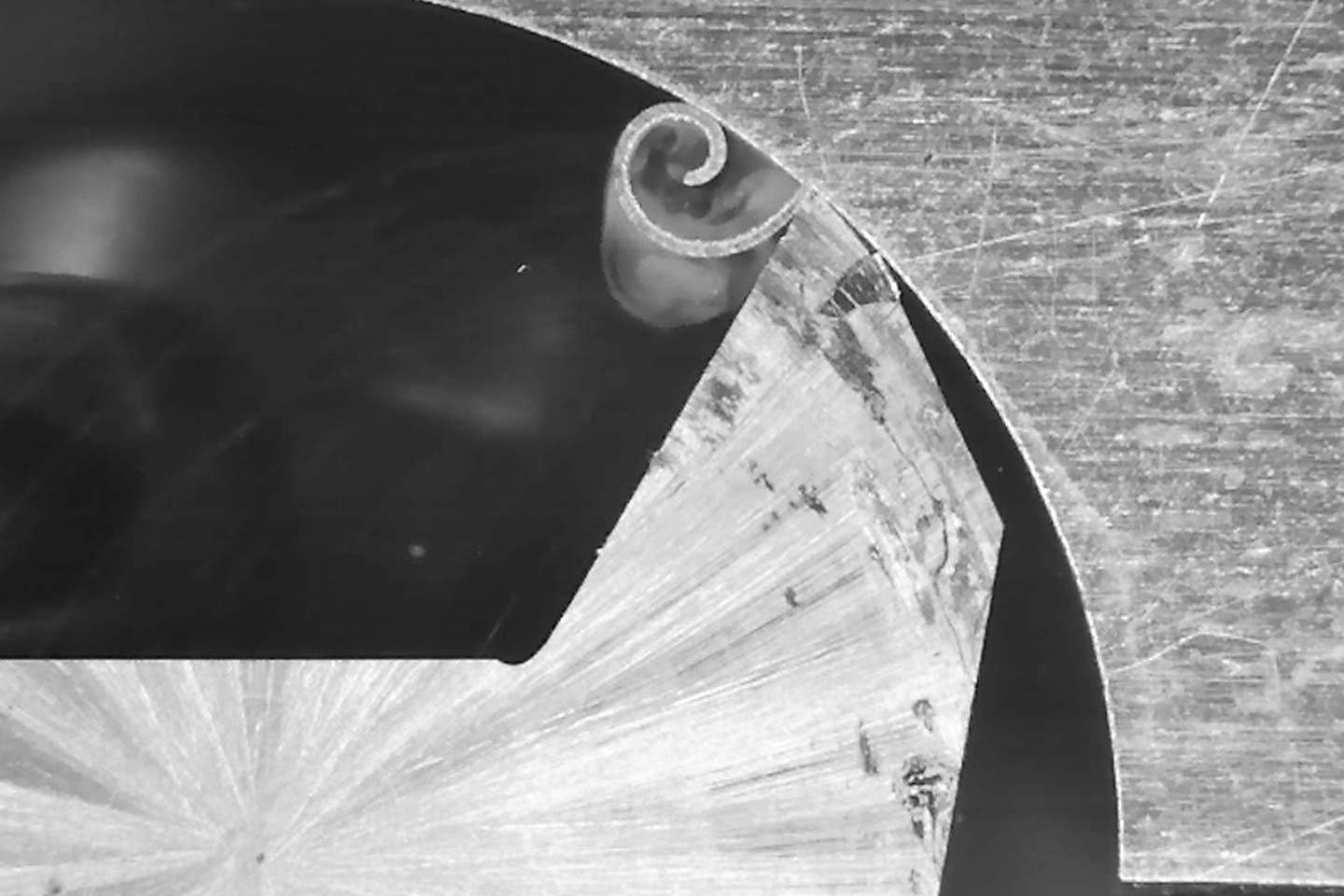

„Synergy 735 hat uns mit einfacher Wartung, besserer Standzeit auch bei exotischen Legierungen überzeugt. Bessere Oberflächengüten und bessere Sichtbarkeit sind Trumpf. Da die Farbe des Kühlschmierstoffs transparent ist, haben wir den Betrieb besser im Blick“, erklärt Steven Boh. Aber das ist nicht alles. Durch die geringere Konzentration von Synergy 735 spart er zudem bares Geld. Dank der idealen Formulierung von Synergy 735 sorgt der Kühlschmierstoff für dauerhafte Sauberkeit der Maschine. Auch die Betreiber profitieren von einer saubereren Werkstatt. „Mit dieser neuen Kühlschmierstofflösung konnten wir unsere Wettbewerbsfähigkeit gegenüber Konkurrenten aus anderen Ländern verbessern“, sagte Steven Boh.

Ihr Kühlschmierstoffpartner

Nicht nur die Synergy 735 hat sich bewährt, sondern auch der durchgehend hervorragende Kundenservice von Blaser Swisslube. Deshalb stellte das Unternehmen alle verbleibenden 16 Maschinen auf Synergy 735 um. Blaser half nicht nur beim Kühlschmierstoff, sondern gab Yida Precision Engineering auch wertvolle Tipps zur Bearbeitungsstrategie und Programmierung. „Wir freuen uns auf die weitere Zusammenarbeit. Ich bin ein sehr zufriedener Blaser Kunde und kann Blaser Swisslube wärmstens empfehlen“, schließt Steven Boh.

Das Liquid Tool von Blaser Swisslube

Produktivität, Wirtschaftlichkeit und Bearbeitungsqualität sind Faktoren, die entscheidend von der Wahl und der Qualität des Kühlschmierstoffs abhängen. „Mit unserem profunden Know-how und unserer Erfahrung, maßgeschneiderten Dienstleistungen und exzellenten Produkten helfen wir unseren Kunden, das Potenzial von Maschinen und Werkzeugen voll auszuschöpfen und den Kühlschmierstoff zu einem entscheidenden Erfolgsfaktor – einem Liquid Tool – zu machen“, sagt Marc Blaser, CEO von Blaser Swisslube.

Dieser Bericht wurde im Dezember 2019 in der Zeitschrift Equipment News veröffentlicht.