by Blaser Swisslube | Mai 27, 2021 | Casos de Clientes

A sustentabilidade é o principal objetivo Sede da Biral em Münsingen, Suíça A situação com que a Biral AG, o principal fabricante de bombas suíça, na sua sala de produção era tudo menos ideal, com uma emulsão instável e uma vida de serviço de refrigeração insatisfatória, o menor dos problemas da empresa. A maior preocupação foi a irritação cutânea sofrida por três funcionários. Analisar os vários processos de fabrico e mudar para o ótimo fluido de metalomecânica Blaser transformou a produção num processo sustentável. Mais importante ainda, os problemas de pele são agora uma coisa do passado. Vista do piso da loja A Biral AG, com sede em Münsingen, foi fundada em 1919. Desde o início, a empresa construiu a sua reputação como fabricante de bombas de última geração para serviços de construção, aplicações municipais e indústria. Os 165 colaboradores estão empenhados no objetivo de produzir as melhores bombas ao redor. O processo de fabrico envolve uma mistura abrangente de mate-rials. As caixas da bomba são feitas de ferro fundido cinzento. O bronze é maquinado para vários componentes, enquanto o alumínio e o aço também são produzidos. A maquinação de ferro fundido cinzento é responsável pela maioria (cerca de 80%) dos processos de produção na Biral AG. O alumínio e o aço representam cerca de 15%, existindo uma máquina para trabalhar em bronze. “Não é fácil lidar com uma mistura tão diversificada de materiais”, explica Martin Haas, engenheiro de aplicações da Blaser Swisslube, na Suíça. Não foi, portanto, surpresa que a situação na sala de produção do fabricante da bomba fosse tudo menos ideal. A vida útil do refrigerante utilizado era insatisfatória e a emulsão teve de ser ajustada a intervalos regulares por aditivos adicionais. Três funcionários queixaram-se da irritação cutânea causada pelo fluido metalomecânica instável. Perante estes problemas, os funcionários da Biral foram lembrados de um seminário sobre fluidos metálicos em Blaser Swisslube. Biral contactou Blaser em busca de uma solução sustentável. Ferramenta Líquida Os peritos de Blaser examinaram todos os aspetos da situação na sala de produção. “Em combinação com materiais, ferramentas e processos, o fluido metalúrgico certo torna-se uma Ferramenta Líquida. O nosso objetivo era controlar a irritação da pele e melhorar de forma sustentável os processos da Biral, escolhendo o produto certo”, diz a Haas. A análise incidiu em particular na mistura de materiais. Identificamos...

by Blaser Swisslube | Mai 27, 2021 | Casos de Clientes

Produção sustentável graças à Ferramenta Líquida Sede em Triengen, Suíça A Trisa AG, um dos principais fornecedores globais de produtos de cuidados orais, capilares e pessoais, enfrentou problemas na sua produção: Estava a usar um refrigerante instável que tinha de ser alterado a cada dois a três meses, descolorado e deixado manchas em metais não ferrosos e alumínio. Após uma análise minuciosa dos especialistas da Blaser Swisslube, os processos de viragem e moagem foram convertidos para o refrigerante Vasco 5000. Os resultados foram gratificantes: A vida emulsion sump foi quadruplicada, o processo foi estabilizado e a descoloração foi eliminada. A Trisa é um fornecedor global líder de produtos de cuidados orais, capilares e pessoais e emprega cerca de 1.100 pessoas em todo o seu grupo. A empresa de gestão familiar e de empregados foi fundada em 1887 e está nas mãos da família Pfenniger há quatro gerações. Enquanto 50.000 escovas de dentes foram produzidas todos os anos na década de 1950, este número aumentou para mais de um milhão por dia. Em 2018, as vendas consolidadas ascenderam a 219,6 milhões de francos suíços. Trisa está sediada em Triengen, no cantão de Lucerna. Andreas Meier, Head of Production da Trisa, contactou a Blaser Swisslube em 2018. Estava descontente com a situação de arrefecimento na sua empresa e estava a considerar mudar-se para os produtos Blaser Swisslube. Após uma mudança na sua formulação, o refrigerante utilizado estava instável há algum tempo. Os aditivos tinham de ser adicionados constantemente, mas a vida emulsionária ainda era de cerca de dois a três meses. Além disso, havia manchas nas ligas de cobre e alumínio. Isto significava que as ferramentas tinham de ser limpas antes de se maquinar. Em suma: A segurança do processo na produção não era fiável. Os objetivos foram claramente identificados no início da cooperação: Em primeiro lugar, era necessário conseguir um processo estável e sustentável, em segundo lugar, tanto a descoloração de arrefecimento como a coloração dos metais. Um engenheiro de aplicação Blaser visitou o local de produção para obter uma imagem precisa da situação em produção. São processados diferentes materiais, tais como várias qualidades de aço, ligas de cobre, alumínio e plásticos. São utilizadas diversas operações, tais como moagem, viragem e moagem. “Também verificamos a qualidade da água e descobrimos que só há água macia disponível. Todos estes fatores influenciam a escolha do refrigerante...

by Blaser Swisslube | Mai 27, 2021 | Casos de Clientes

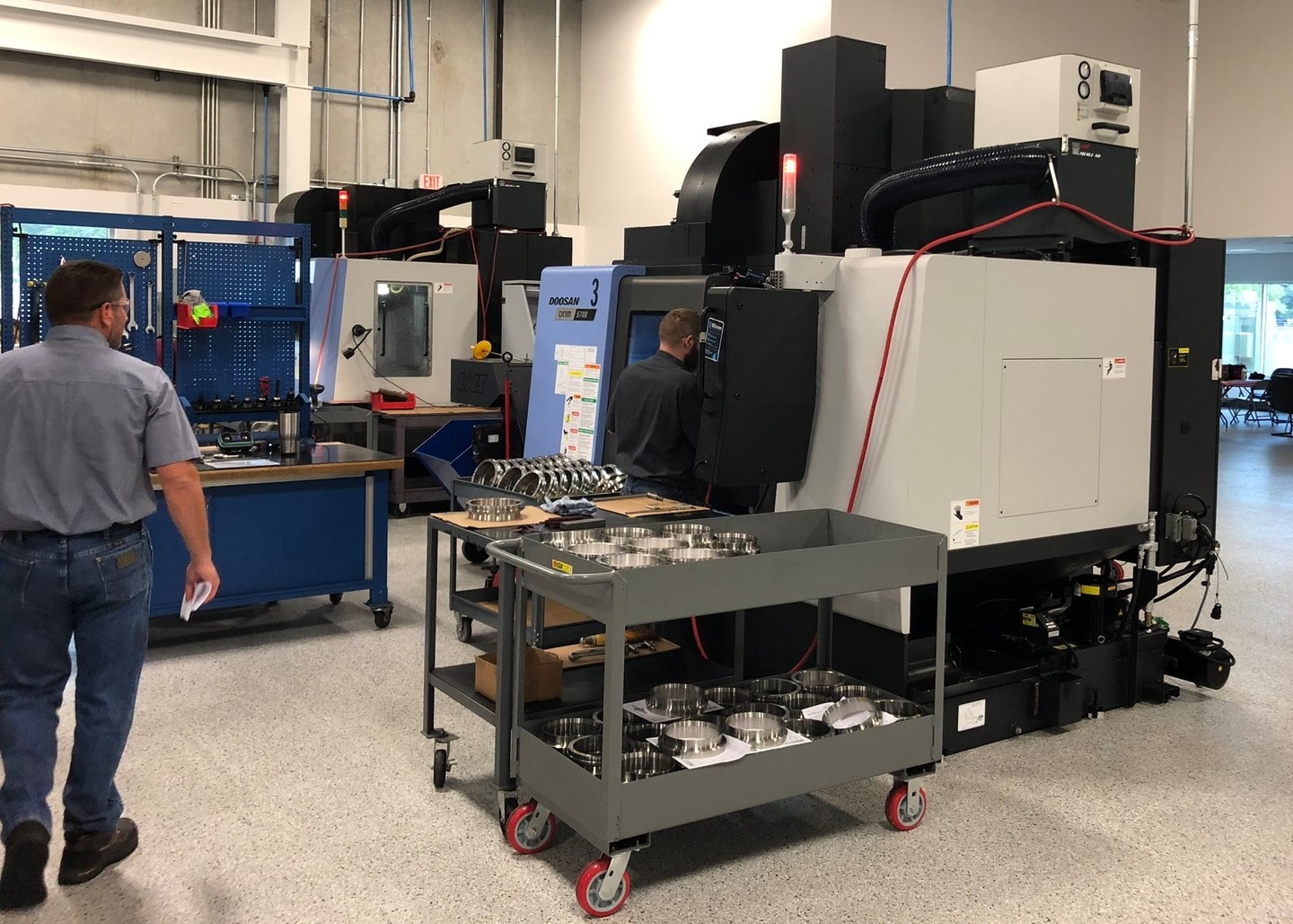

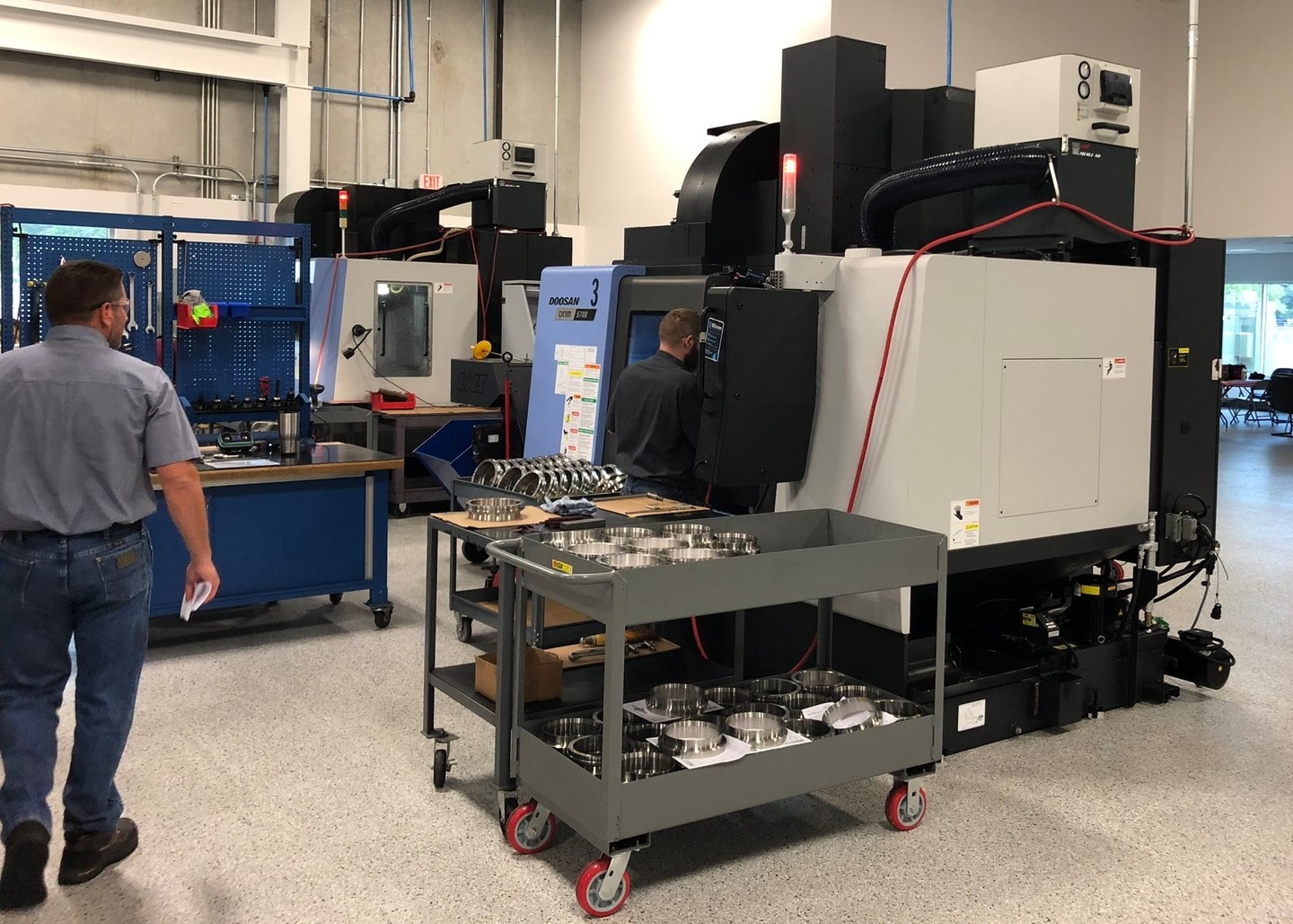

Fluido de corte sintético mantém loja limpa sem sacrificar desempenho A mudança para uma nova instalação apresentou a oportunidade de mudar as máquinas CNC para um novo fluido metalomecânica para melhorar a qualidade do ar e a limpeza na Wells Manufacturing em Houston. Por vezes, os fluidos metálicos sintéticos acabam por ter um impacto negativo na vida útil da ferramenta quando utilizados com materiais duros. A Wells Manufacturing ultrapassou esta questão quando se converteu num novo produto da Blaser Swisslube. Enquanto se preparava para realojar fisicamente 14 máquinas de moagem e transformação para o seu novo edifício em Houston, Texas, o proprietário James Wells decidiu que era a altura certa para examinar todos os processos na Wells Manufacturing para uma possível otimização. Tinha acabado de investir numa nova instalação maior, com luzes brilhantes e novos pisos epoxy brilhantes destinados a representar a cultura de qualidade na Wells Manufacturing. Mas só quando teve de limpar as máquinas para o movimento é que pensou nos fluidos metálicos que entravam neles. Depois de uma década a preencher os somas com o mesmo produto, reconheceu a oportunidade de experimentar algo novo na esperança de melhorar ainda mais o ambiente da nova loja. O Sr. Wells reuniu-se com John Hinders, o gerente da área de Blaser Swisslube, para discutir as suas opções. “Sugeri que o Sr. Wells tentasse converter-se num dos nossos novos produtos, Synergy 735. Pensei que melhoraria a qualidade do ar e o cheiro na loja, e possivelmente melhoraria a vida útil da ferramenta também”, diz Hinders. O proprietário James Wells mostra Carsten Witthuser, diretor-geral da Blaser Americas, peças de precisão feitas na Wells Manufacturing de materiais, incluindo ligas à base de níquel, aços endurecidos e aços inoxidáveis. Uma solução sintética Wells Manufacturing produz peças para muitas indústrias diferentes, e que vem com uma grande variedade de materiais, incluindo ligas à base de níquel, aços endurecidos, aços inoxidáveis (incluindo 13 cromados) e muito mais. Isto faz da Synergy 735 um ajuste particularmente bom para a Wells Manufacturing porque o fluido metalomecânica é especialmente desenvolvido para produção mista, diz o Sr. Hinders. Introduzida por Blaser em 2018, a Synergy é um fluido metalúrgico completamente límpido e miscível com um odor neutro. Apesar da fórmula mais limpa, a principal preocupação na Wells Manufacturing era como um produto sintético iria funcionar...

by Blaser Swisslube | Mai 27, 2021 | Casos de Clientes

O refrigerante optimum garante a compatibilidade da pele e aumenta a produtividade Graves problemas de pele entre os operadores de máquinas e o elevado nível de baixa por doença resultante deu aos responsáveis da Weber-Hydraulik GmbH motivo considerável de preocupação. O culpado foi o uso de um refrigerante instável. Trabalhando com os especialistas da Blaser Swisslube, trocaram os refrigerantes B-Cool 755 e Synergy 915, o que permitiu à empresa matar dois pássaros com uma pedra: Os problemas de pele são uma coisa do passado, enquanto a vida de refrigerante aumentou mais de cinco vezes e os custos foram reduzidos em 75%. A Weber-Hydraulik GmbH é uma especialista internacional em soluções hidráulicas personalizadas e fiáveis. Há mais de 80 anos que a inovadora empresa familiar suábia, sediada em Güglingen, alemanha, oferece soluções sofisticadas e específicas de aplicação de acordo com os requisitos dos clientes. Desenvolvem garrafas de alta qualidade, blocos de controlo, sistemas de direção e suspensão, válvulas e agregados para máquinas móveis, veículos comerciais e máquinas-ferramentas, bem como equipamentos de resgate e componentes para energias renováveis. Fundada em 1939, a empresa é detida a 100 por cento pela família e tem um volume de negócios de cerca de 300 milhões de euros com mais de 1.700 colaboradores. O Grupo Weber-Hydraulik tem sete localizações em todo o mundo. A empresa oferece uma vasta gama de processos de fabrico no Güglingen, localização da Alemanha, que inclui tanto maquinação macia como dura, bem como eletroplatia. Há quatro anos, um refrigerante instável causou problemas na fábrica de Güglingen. A vida da emulsão foi muito curta aos três a cinco meses. O maior desafio, no entanto, foi os graves problemas de pele entre os operadores de máquinas, o que levou a um elevado nível de baixa por doença. O conselho de empresa e a administração foram informados e a procura de um parceiro de refrigeração fiável começou. A localização de Güglingen, alemanha da Weber-Hydraulik GmbH, oferece uma vasta gama de processos de fabrico que incluem maquinação macia e dura, bem como eletroplatia. Abordagem holística Procure, e vós encontrareis: Após as primeiras discussões com os especialistas em refrigeração da Blaser Swisslube, o nosso Diretor Regional de Vendas, Jochen Rühle, analisou os processos de produção na Weber-Hydraulik. “Numerosos fatores desempenham um papel na seleção da solução ideal de refrigeração, que vai desde os processos de...

by Blaser Swisslube | Mai 27, 2021 | Casos de Clientes

Novo óleo de corte para maximizar a segurança e produtividade no local de trabalho © Intoolges O fabricante catalão de alta precisão Joan Bonastre abriu recentemente uma nova fábrica em Barcelona. O edifício moderno tem a forma de um navio. Depois de o fabricante catalão de alta precisão Joan Bonastre S.A. ter inaugurado uma nova fábrica, os técnicos identificaram uma série de problemas na oficina: Desenvolvimento de fumo e um forte odor. Além disso, a vida útil da ferramenta e a qualidade da superfície foram dignas de melhoria. Juntamente com os especialistas em fluidos metálicos da Blaser Swisslube, a ferramenta certa foi encontrada para resolver todos estes problemas: Uma mudança no óleo blasomill GT 15 de corte Blasomill GT 15 maximizou tanto a segurança no local de trabalho como a produtividade. O Grupo Bonastre, sediado em Barcelona, é composto pela Joan Bonastre S.A. e pela Bonastre Biomed S.L. O negócio da família tem uma longa tradição que remonta a 1958. A sinergia entre os departamentos de fabrico e engenharia, a ampla rede de fornecedores especializados e os mais de 60 anos de experiência permitiram ao Grupo Bonastre estabelecer-se como um fabricante líder de todo o tipo de peças para dispositivos médicos e produtos industriais. A empresa é conhecida como uma referência para a qualidade em maquinação avançada e alta precisão, oferecendo valor acrescentado e serviço completo aos seus clientes. O Grupo Bonastre trabalha com e para os seus clientes, de forma personalizada e confidencial, cumprindo os requisitos e padrões exigidos. A empresa é certificada com a UNE 166002 bem como com a ISO 9001 e a ISO 13485, e em 2021 ISO 14001. Recentemente, a empresa de alta tecnologia inaugurou uma nova fábrica. © Intoolges A família Bonastre na nova sala de produção, onde são fabricados produtos industriais. Já há vários anos, antes da abertura da nova fábrica, o Sr. Vicente Giner, CEO da Intoolges, o parceiro de negócios espanhol Blaser Swisslube, tem estado em estreito contacto com os engenheiros do Grupo Bonastre, introduzindo o produto Blaser Swisslube e o extenso conceito de uma Ferramenta Líquida: Quando o fluido metalúrgico ou o óleo de corte são adaptados às necessidades, processos, materiais e arredores, pode tornar-se uma Ferramenta Líquida e melhorar consideravelmente a produtividade e eficiência de todo o processo. Uma nova solução para a nova fábrica A produção da nova fábrica começou com óleos puros de outro fabricante – mas logo ficou claro...

by Blaser Swisslube | Mai 27, 2021 | Casos de Clientes

Três vezes mais vida somada poupa significativamente custos Sede da IG EVEARTH localizada na cidade de Kariya, Aichi Japão, a área famosa pela sua indústria automóvel Os odores instáveis e os odores desagradáveis na loja foram as principais preocupações da equipa de fabrico da IG EVEARTH quando visitou o stand blaser Swisslube na JIMTOF. Após uma análise aprofundada da situação, os peritos da Blaser recomendaram a mudança para Synergy 915, que não só resolveu os problemas de qualidade do ar, mas também reduziu os custos de arrefecimento e o tempo de paragem para a manutenção. IG EVEARTH fabrica componentes de molde de alta qualidade para automóveis A empresa IG EVEARTH foi criada em 1960. O seu negócio baseia-se em dois pilares principais: Moldagem metálica para peças de automóveis e peças de fabrico para protótipos em desenvolvimento. A missão corporativa da empresa é satisfazer clientes e colaboradores através do fabrico de peças de automóveis de alta tecnologia. O fluido metalomecânica perfeito deve ser um primeiro passo neste processo. Chegar ao fundo do cheiro desagradável O Sr. Masato Yoshino, diretor da IG EVEARTH, diz: “Estávamos muito conscientes do problema do cheiro desagradável que o nosso anterior refrigerante emitia nas nossas oficinas.” Quando o Sr. Yoshino visitou o JIMTOF 2018 com jovens líderes e associados do departamento de fabrico, fez questão de visitar a cabine Blaser para falar sobre este problema. Poucos dias depois, um especialista em aplicações da Blaser visitou a IG EVEARTH e juntou-se a uma equipa de projeto juntamente com um dos líderes da equipa de produção que visitou o JIMTOF. O passo seguinte foi a realização de uma análise exaustiva da situação no piso da loja. Isto incluiu a revisão das máquinas e materiais CNC relevantes, bem como condições de corte específicas e fatores ambientais únicos como a qualidade da água. Esta informação foi considerada juntamente com os objetivos específicos de melhoria da IG EVEARTH. Após uma análise minuciosa, a equipa decidiu testar o refrigerador Synergy 915 em duas máquinas, um centro de maquinação e um torno, na instalação de produção da sede. A importância de uma concentração estável Blaser também realizou um seminário sobre manutenção de refrigerantes para funcionários da IG EVEARTH. Foi durante o treino que os peritos de Blaser aprenderam os operadores de máquinas e os técnicos inicialmente acreditavam que quanto mais concentrado o refrigerante era, mais estável seria....

Recent Comments