Lubricación de cantidad mínima (MQL): lista para la Industria 4.0

La cantidad de aceite, el caudal volumenes y la presión del aerosol MQL se pueden tener directamente en cuenta en la cadena de proceso digital. Esto ofrece una clara ventaja en comparación con los fluidos metalúrgicos convencionales.

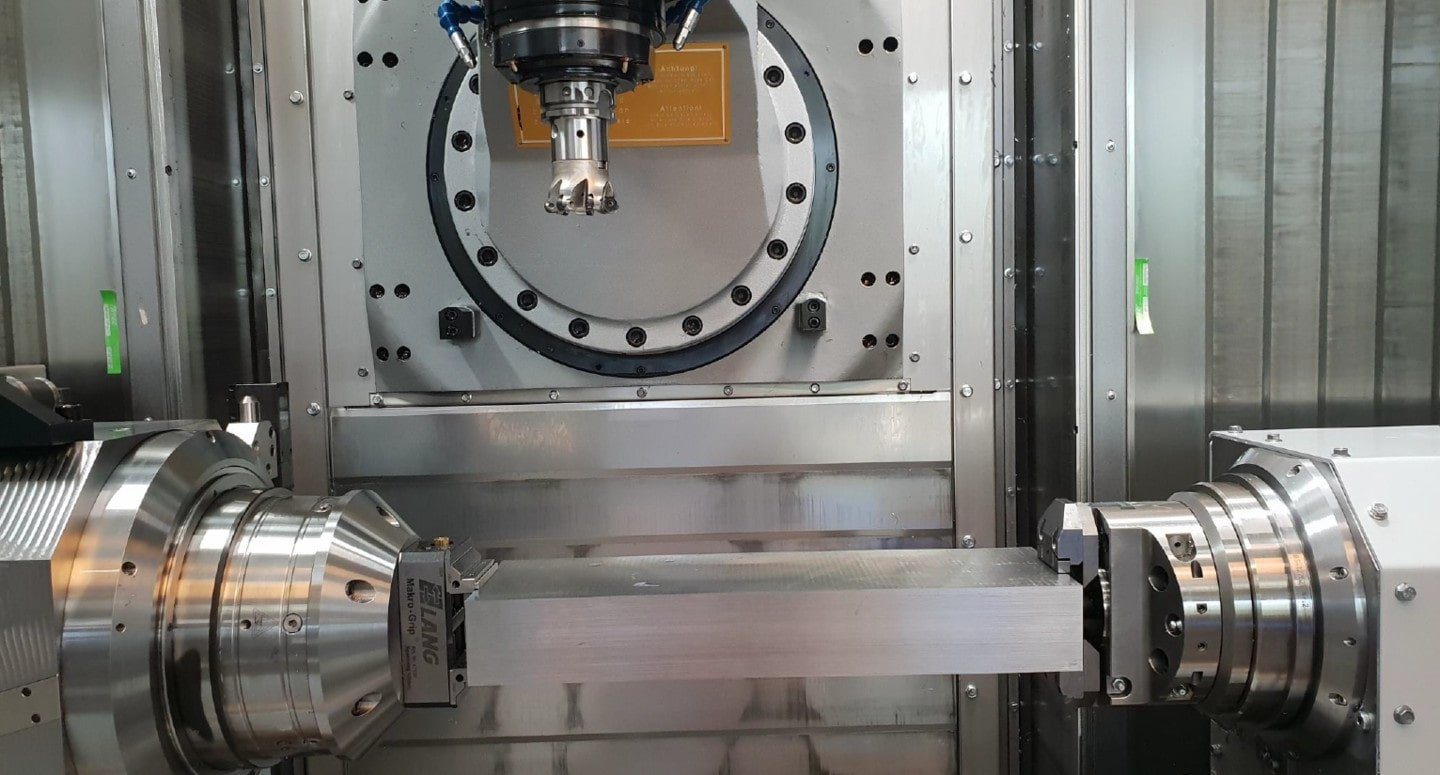

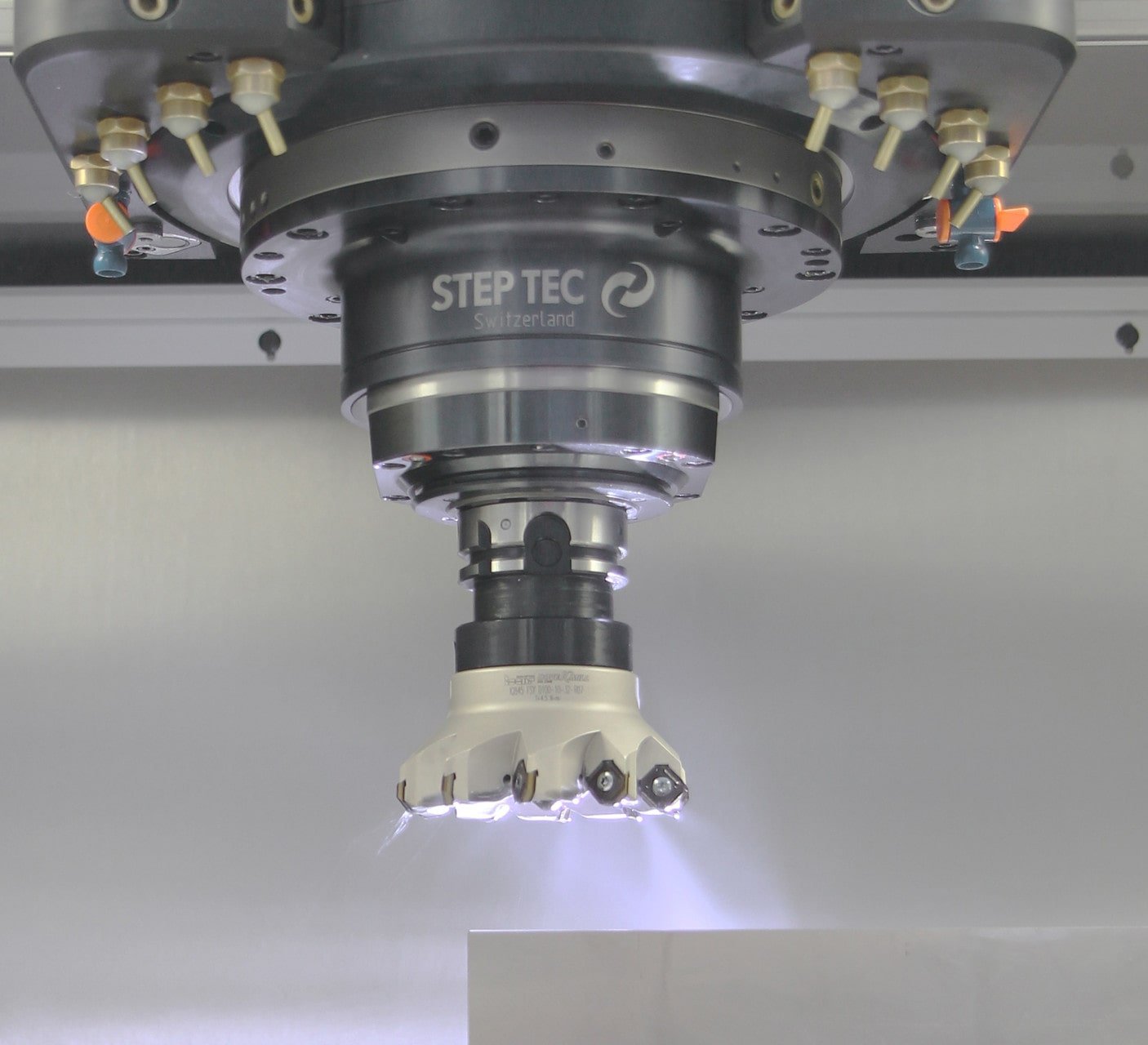

Figura 1: Buen comportamiento de pulverización

Entrega efectiva de fluidos metalúrgicos

Metalworking fluids, minimum quantity lubrication and cryogenic components are complex issues. Regardless of the method, the basic objectives of the cutting industry are high process reliability and high productivity. In addition to the economic ideas, ecological aspects are playing an increasingly important role. When things work out well, they can, in turn, also offer potential savings in energy and other resources.

All metalworking fluid-related lubrication methods, including MQL, have a common characteristic: continuous targeted feeding of the metalworking fluid into the cutting zone. The metalworking fluid must be delivered accurately onto the rake and flank face of the cutting tool. This can best be achieved by means of an internal metalworking fluid supply.

Procesos y ventajas con lubricación de cantidad mínima (MQL)

El proceso MQL crea un aerosol compuesto por una mezcla de aceite y aire. Esta mezcla forma una película protectora, que reduce la fricción y evita directamente el desgaste de la herramienta. El enfriamiento de la herramienta de corte se logra / controla por medio de convección forzada a través de aire comprimido, superficies húmedas y entalpía de evaporación.

Procesos como el corte de alta velocidad (HSC) o el corte de alta alimentación (HFC) son requisitos previos fundamentales para cortar con éxito con MQL. En este caso, un proceso de corte optimizado para MQL requiere ángulos de envoltura más pequeños y constantes para reducir la entrada total de calor en la herramienta.

En los últimos años, ha habido un desarrollo significativo tanto en el campo de los dispositivos MQL, los sistemas de entrega y las propias herramientas de corte. En comparación con el mecanizado húmedo, MQL es una aplicación más flexible, ya que se alimentan cantidades más pequeñas de fluido. Sin embargo, debido a esta reducción de líquido, es imperativo prestar mucha atención a la alimentación continua y dirigida de la herramienta de corte con el aerosol MQL. El bajo consumo de energía, la limpieza de las piezas y virutas, así como la buena compatibilidad de materiales son otras ventajas de este método.

MQL e Industria 4.0

La integración de los sistemas MQL y MQL modernos en la cadena de proceso digital se puede realizar de manera más fácil y rápida que con los fluidos metalúrgicos convencionales. La medición regular de los diversos parámetros, como la concentración, el valor de pH, etc., se vuelve completamente innecesaria. Como MQL normalmente significa aceite, la detección de impurezas, tamaños de partículas, etc. apenas plantea problemas. En el curso del mecanizado MQL, la cantidad de aceite alimentado y el aire comprimido se registra (flujo volumoso y presión) en los sistemas MQL modernos. Estos datos se pueden vincular directamente a los datos de productos y procesos en la cadena de procesos digitales. Por lo tanto, en el momento deseado, se pueden monitorear todas las variables esenciales del proceso, desde la herramienta de corte hasta la máquina herramienta, la alimentación, la velocidad y el suministro de lubricante.

Consideraciones como el consumo de aire comprimido, el consumo de energía asociado y las pérdidas se pueden ajustar y estimar de acuerdo con el Dr. Ivan Iovkov (cf. Iovkov, 2016). La calidad del aerosol y la medición de la fracción de aceite durante la descarga de la boquilla son tareas más complejas que, sin embargo, pueden resolverse mediante un ajuste subjetivo único por parte del operador de la máquina para la herramienta respectiva.

El siguiente ejemplo de corte de acero inoxidable de alta alimentación (Inox) muestra el potencial de una estrategia MQL excepcionalmente bien.

Éxito del intento de MQL en el Centro Tecnológico Blaser Swisslube

Hasta hace poco, el proceso de molienda en 1.4307 se había mecanizado principalmente en seco. El objetivo del proyecto era optimizar el proceso con MQL y lograr un valor añadido. El primer paso fue comparar varias herramientas de fresado Fraisa y productos MQL fabricados por Blaser Swisslube. Posteriormente, se evaluaron diferentes procesos con el mejor tamaño de herramienta y el mejor aceite MQL. Una visión general de todo el proceso es esencial para un mecanizado MQL óptimo. Esto incluye el propio dispositivo MQL, el aerosol, así como la preparación y entrega. Las herramientas deben diseñarse desde el principio para la entrega mql. Solo cuando se genera un aerosol constante y consistente con un buen comportamiento de pulverización (Figura 1) en la boquilla de descarga de la herramienta se pueden implementar mejoras con éxito.

Resultado: Mayor vida útil de la herramienta y mayor productividad

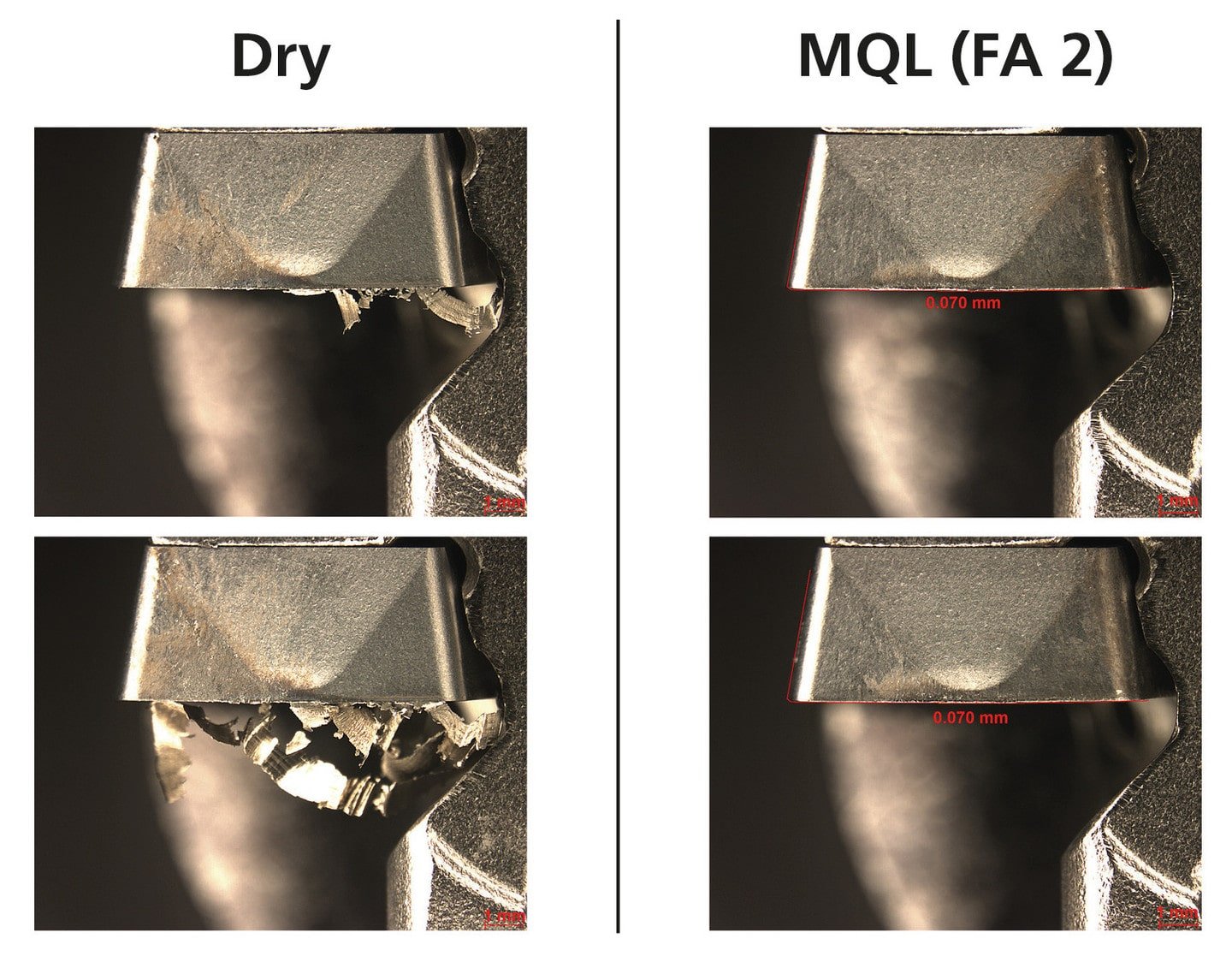

Durante la prueba, el producto MQL Vascomill MMS FA2 mostró un rendimiento impresionante y ayudó a aumentar la vida útil de la herramienta en un 243%, al mismo tiempo que aumentaba la velocidad de alimentación y la velocidad de corte. Este último aumentó de 130 m/min a 390 m/min. Esto aseguró un aumento total de la productividad de más del 70%. Además, la estrategia MQL óptima evitó la construcción de borde en el borde de corte (Figura 2).

Figura 2: MQL evita los bordes acumulados

Aumento de la vida útil de la herramienta en un factor de 12

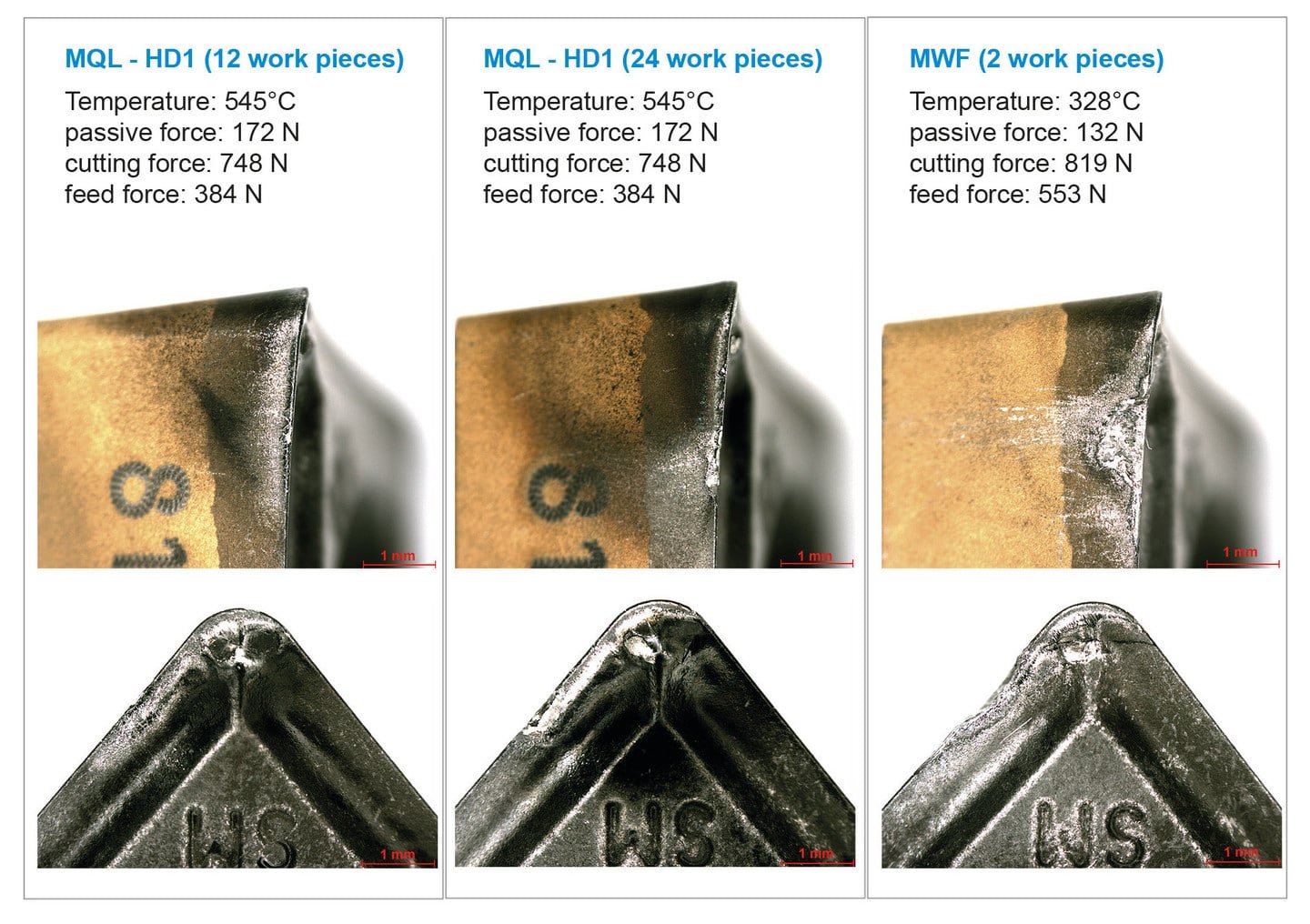

Materiales como aleaciones de aluminio, aceros convencionales y aceros inoxidables ofrecen un potencial muy alto para el mecanizado MQL, ya que el calor puede disiparse fácilmente a través del chip. En el campo de la producción de turbocompresores, la vida útil de la herramienta aumentó en un factor de hasta 12 en comparación con los fluidos metalúrgicos convencionales y el mecanizado en seco. Esto se debe al hecho de que los insertos indexables frágiles y duros reaccionan al cambio de temperatura durante el mecanizado del refrigerante. Además, el mecanizado de refrigerante convencional también requiere inserciones y recubrimientos dúctiles. Esta es la ventaja del mecanizado MQL. (Figura 3)

Figura 3: Mecanizado MQL (lubricación de cantidad mínima) en el caso de 12 o 24 piezas de trabajo frente al mecanizado húmedo (fluidos metalúrgicos) para el torneado de 1.4837 lowNi

Mecanizado de titanio con MQL

Los materiales que son difíciles de mecanizar, como el titanio y el inconel, son un gran desafío para las aplicaciones MQL. Se puede lograr una excelente vida útil de la herramienta y velocidades de corte en el área de laminación de roscas y el corte de titanio. Sin embargo, en el fresado y la perforación, las herramientas y estrategias de mecanizado correspondientes aún no se han determinado completamente. En este ámbito, algunas preguntas siguen sin respuesta. Se necesita más investigación y una comprensión más profunda de los procesos de mecanizado, así como su mayor desarrollo.

Referencias:

Iovkov, Iván (2016): Technologische Analyse des Tieflochbohrens mit Minimalmengenschmierung und simulationsbasierte Kompensation des Mittenverlaufs, ISF TU-Dortmund