Produção sustentável graças à Ferramenta Líquida

Sede em Triengen, Suíça

A Trisa AG, um dos principais fornecedores globais de produtos de cuidados orais, capilares e pessoais, enfrentou problemas na sua produção: Estava a usar um refrigerante instável que tinha de ser alterado a cada dois a três meses, descolorado e deixado manchas em metais não ferrosos e alumínio. Após uma análise minuciosa dos especialistas da Blaser Swisslube, os processos de viragem e moagem foram convertidos para o refrigerante Vasco 5000. Os resultados foram gratificantes: A vida emulsion sump foi quadruplicada, o processo foi estabilizado e a descoloração foi eliminada.

Trisa employs around 1,100 people in its entire group. The employee- and family-run company was founded in 1887 and has been in the hands of the Pfenniger family for four generations. While 50,000 toothbrushes were produced each year in the 1950s, this number has now risen to over one million a day. In 2018, consolidated sales amounted to 219.6 million Swiss francs. Trisa is based in Triengen in the canton of Lucerne.

Andreas Meier, Head of Production at Trisa, contacted Blaser Swisslube in 2018. He was unhappy with the coolant situation in his company and was considering switching to Blaser Swisslube products. Following a change in its formulation, the coolant used had been unstable for some time. Additives had to be added constantly, but the emulsion sump life was still only around two to three months. In addition, there was staining on copper alloys and aluminum. This meant that tools had to be cleaned before machining. In short: process security in production was unreliable.

The objectives were clearly identified at the start of cooperation: firstly, a stable, sustainable process needed to be achieved, secondly, both coolant discoloration and staining on metals needed to be eliminated.

A Blaser application engineer visited the production site to get a precise picture of the situation in production. Different materials are processed, such as various grades of steel, copper alloys, aluminum and plastics. A variety of operations are used, such as milling, turning and grinding. “We also checked the water quality and found that only soft water is available. All of these factors influence the choice of the right coolant,” explains Marco Frey.

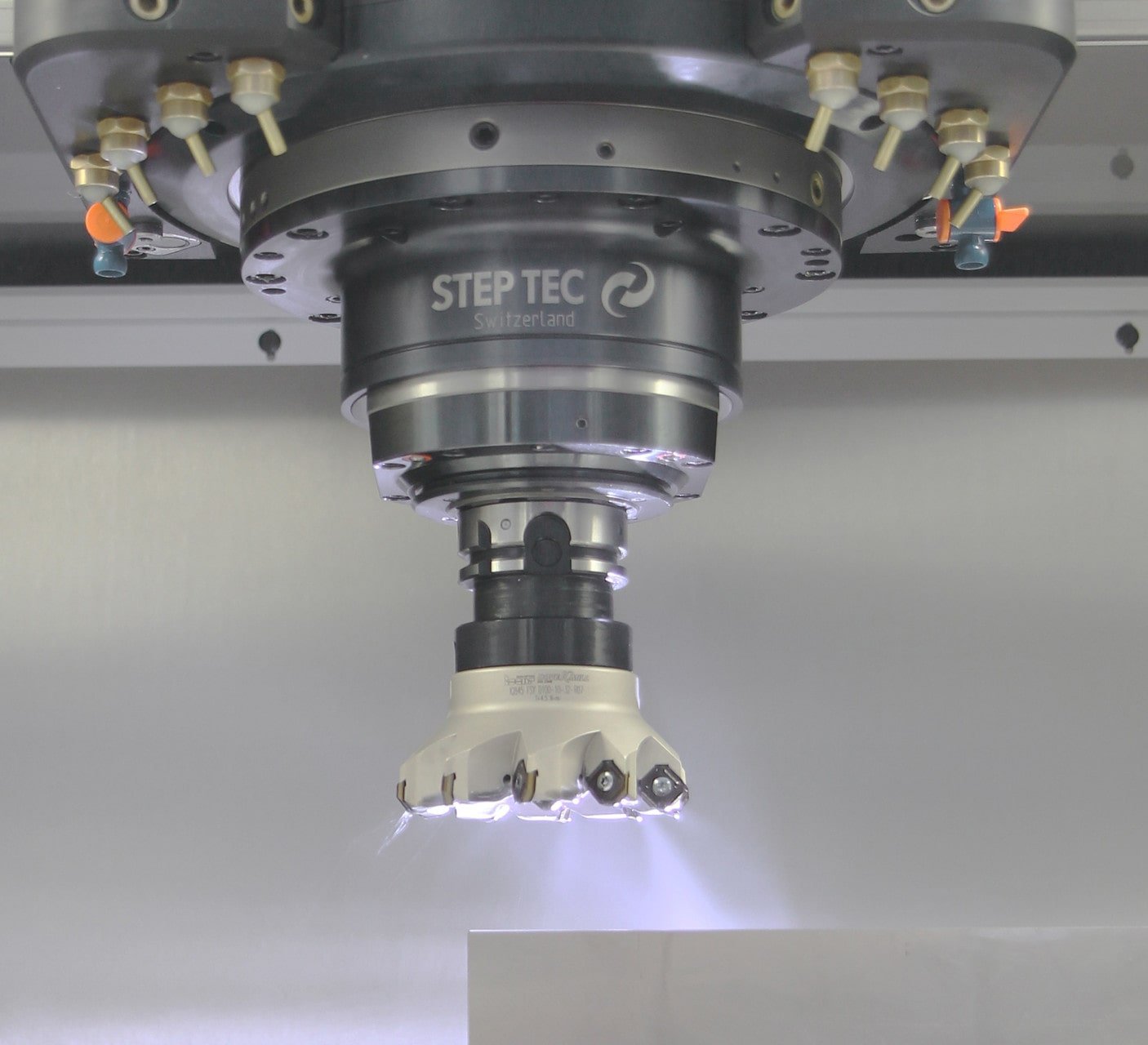

The Blaser application technician recommended the use of Vasco 5000 for milling and turning. This coolant is based on renewable raw materials and is free from mineral oils. “The natural polarity of the oil molecules ensures excellent performance. Thanks to the compactness of the lubricating film, Vasco 5000 is stable under high pressures and temperatures,” says Frey. Before the changeover, the people in charge at Trisa checked the coolants compatibility with aluminum and copper. As part of an immersion test, aluminum and copper parts were immersed the coolant and then the behavior of the coolant and materials was evaluated. The results were positive.

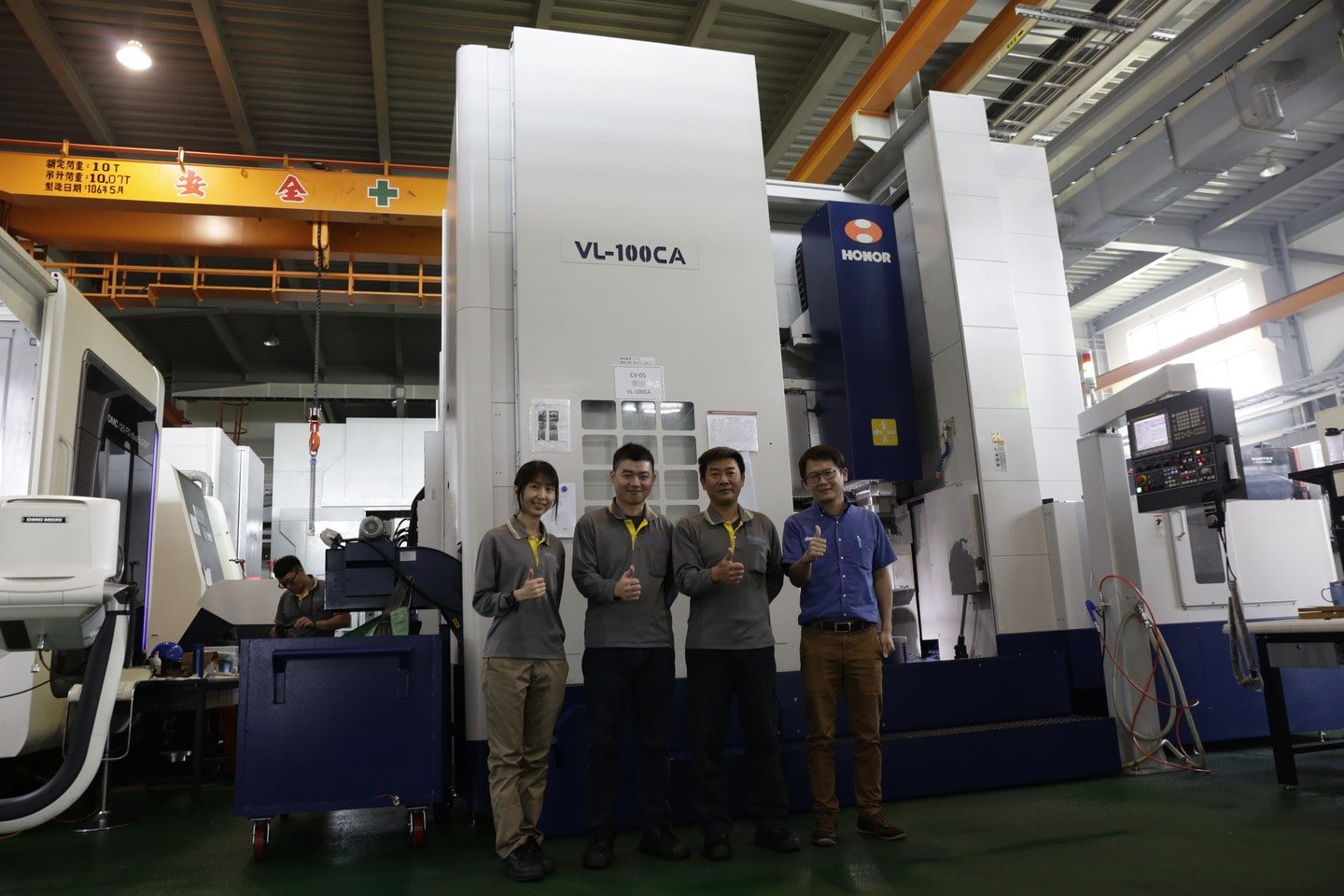

Equipa de produção e montagem na Trisa

Um processo estável

A transição nas operações de fresagem e viragem também rapidamente provou ser um grande sucesso relatórios Marco Frey: “A vida emulsioneira é agora mais de doze meses – um aumento quatro vezes maior. Os processos também são muito estáveis. Espuma e resíduos são uma coisa do passado!

Qualidade da superfície melhorada, experiência partilhada

A passagem para Vasco 5000 permitiu eliminar completamente a coloração do alumínio e do cobre. A descoloração do refrigerante também já não é um problema. Blaser Swisslube desempenhou um papel importante na supervisão da transição no refrigerante e também ofereceu cursos de formação em tratamento e manutenção de refrigerantes, com o objetivo de aumentar a consciencialização sobre a monitorização entre os colaboradores da Trisa.

“Estamos muito felizes com os produtos e serviços da Blaser Swisslube. As sessões de formação realizadas no nosso site foram muito informativas e adquirimos muito conhecimento sobre a correta manutenção e manuseamento de refrigerantes”, sublinha Andreas Meier, Head of Production da Trisa.

A colaboração entre Trisa e Blaser Swisslube foi rapidamente alargada para incluir outros processos de fabrico – com resultados igualmente gratificantes. Os custos de maquinação foram reduzidos em um terço durante a erosão, enquanto os processos de moagem foram com sucesso trocados para óleos de moagem Blaser. A Trisa conseguiu uma poupança de custos ao racionalizar a sua gama. Cursos de formação regulares garantem a melhor transferência possível de conhecimentos. Trisa e Blaser Swisslube pretendem continuar a trabalhar em conjunto no futuro para aumentar ainda mais a produtividade, a fiabilidade do processo e a sustentabilidade.

![O Vasco 3000 maximiza a vida útil da ferramenta e a produtividade dos fabricantes de automáveis IMG_4878[51]-3024x3548-1091x1280](https://blaserdev.b-cdn.net/wp-content/uploads/2021/04/IMG_487851-3024x3548-1091x1280-1.jpg)