Producción sostenible gracias a la Herramienta Líquida

Sede en Triengen, Suiza

Trisa AG, proveedor líder mundial de productos orales, capilares y de cuidado personal, se enfrentó a problemas en su producción: Estaba usando un refrigerante inestable que tenía que cambiarse cada dos o tres meses, decolorarse y dejar manchas en metales no ferrosos y aluminio. Tras un análisis exhaustivo por parte de los especialistas de Blaser Swisslube, los procesos de torneado y fresado se convirtieron en el refrigerante Vasco 5000. Los resultados fueron gratificantes: La vida útil del sumidero de emulsión se cuadruplicó, el proceso se estabilizó y se eliminó la decoloración.

Trisa employs around 1,100 people in its entire group. The employee- and family-run company was founded in 1887 and has been in the hands of the Pfenniger family for four generations. While 50,000 toothbrushes were produced each year in the 1950s, this number has now risen to over one million a day. In 2018, consolidated sales amounted to 219.6 million Swiss francs. Trisa is based in Triengen in the canton of Lucerne.

Andreas Meier, Head of Production at Trisa, contacted Blaser Swisslube in 2018. He was unhappy with the coolant situation in his company and was considering switching to Blaser Swisslube products. Following a change in its formulation, the coolant used had been unstable for some time. Additives had to be added constantly, but the emulsion sump life was still only around two to three months. In addition, there was staining on copper alloys and aluminum. This meant that tools had to be cleaned before machining. In short: process security in production was unreliable.

The objectives were clearly identified at the start of cooperation: firstly, a stable, sustainable process needed to be achieved, secondly, both coolant discoloration and staining on metals needed to be eliminated.

A Blaser application engineer visited the production site to get a precise picture of the situation in production. Different materials are processed, such as various grades of steel, copper alloys, aluminum and plastics. A variety of operations are used, such as milling, turning and grinding. “We also checked the water quality and found that only soft water is available. All of these factors influence the choice of the right coolant,” explains Marco Frey.

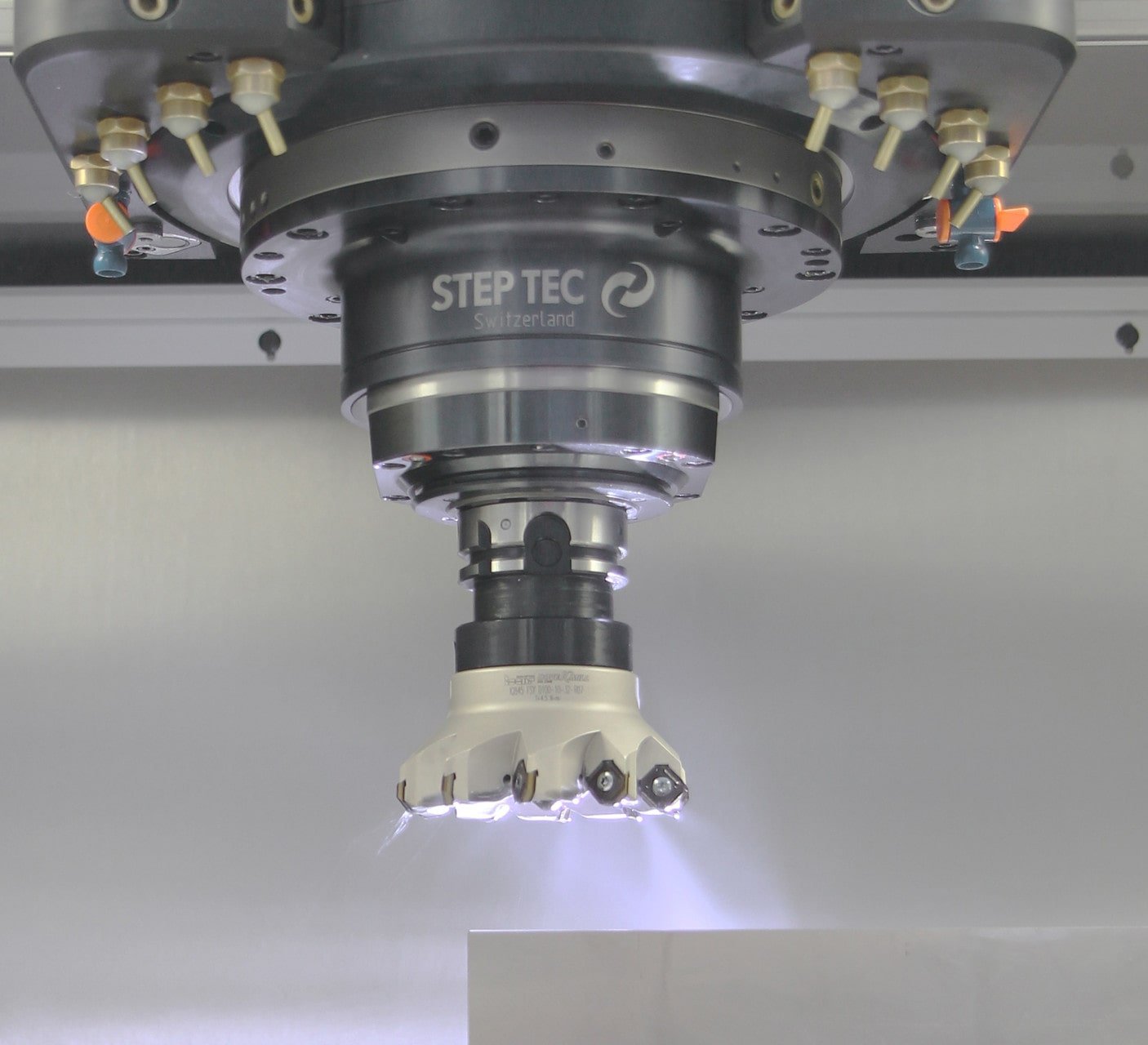

The Blaser application technician recommended the use of Vasco 5000 for milling and turning. This coolant is based on renewable raw materials and is free from mineral oils. “The natural polarity of the oil molecules ensures excellent performance. Thanks to the compactness of the lubricating film, Vasco 5000 is stable under high pressures and temperatures,” says Frey. Before the changeover, the people in charge at Trisa checked the coolants compatibility with aluminum and copper. As part of an immersion test, aluminum and copper parts were immersed the coolant and then the behavior of the coolant and materials was evaluated. The results were positive.

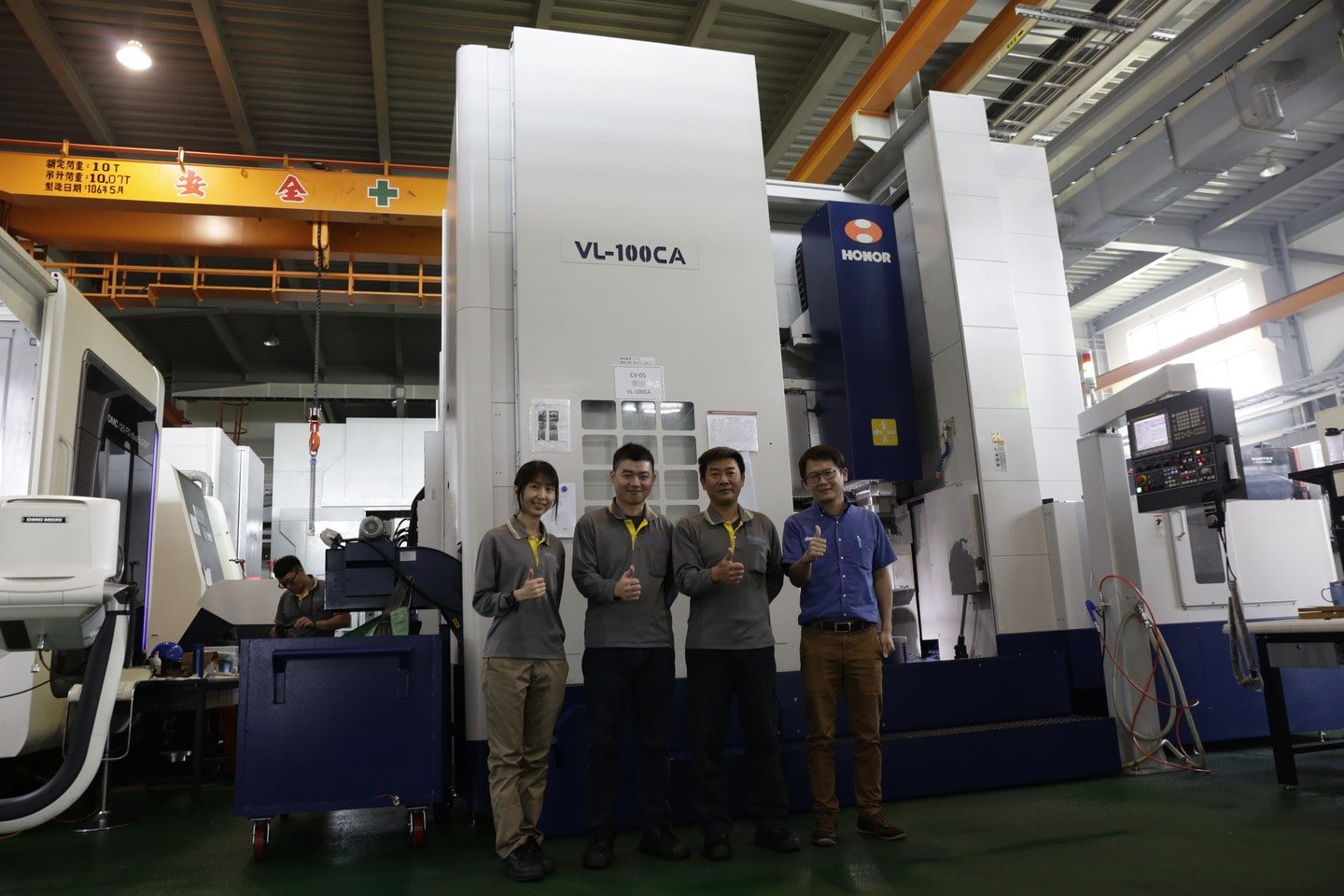

Equipo de producción y montaje en Trisa

Un proceso estable

El cambio en las operaciones de fresado y torneado también demostró rápidamente ser un gran éxito, informa Marco Frey: «La vida útil del sumidero de emulsión es ahora de más de doce meses, un aumento de cuatro veces. Los procesos también son muy estables. ¡La espuma y los residuos son cosa del pasado!»

Mejora de la calidad de la superficie, experiencia compartida

El cambio a Vasco 5000 permitió eliminar por completo la tinción en aluminio y cobre. La decoloración del refrigerante tampoco es un problema. Blaser Swisslube desempeñó un papel importante en la supervisión del cambio de refrigerante y también ofreció cursos de capacitación en el manejo y mantenimiento óptimos del refrigerante, también con el objetivo de aumentar la conciencia de monitoreo entre los empleados de Trisa.

«Estamos muy contentos con los productos y servicios de Blaser Swisslube. Las sesiones de capacitación realizadas en nuestro sitio fueron muy informativas y adquirimos muchos conocimientos sobre el correcto mantenimiento y manejo de los refrigerantes», enfatiza Andreas Meier, Jefe de Producción de Trisa.

La colaboración entre Trisa y Blaser Swisslube se amplió rápidamente para incluir otros procesos de fabricación, con resultados igualmente gratificantes. Los costos de mecanizado se redujeron en un tercio durante la erosión, mientras que los procesos de molienda se cambiaron con éxito a aceites de molienda Blaser. Trisa logró ahorros de costos al racionalizar su gama. Los cursos de formación regulares garantizan la mejor transferencia posible de conocimientos. Trisa y Blaser Swisslube tienen la intención de continuar trabajando juntos en el futuro para aumentar aún más la productividad, la fiabilidad de los procesos y la sostenibilidad.

![Vasco 3000 maximiza la vida útil de la herramienta y la productividad del fabricante de automóviles IMG_4878 [51] -3024×3548-1091×1280](https://blaserdev.b-cdn.net/wp-content/uploads/2021/04/IMG_487851-3024x3548-1091x1280-1.jpg)