액체 공구 덕분에 지속 가능한 생산

스위스 트리엔겐 본사

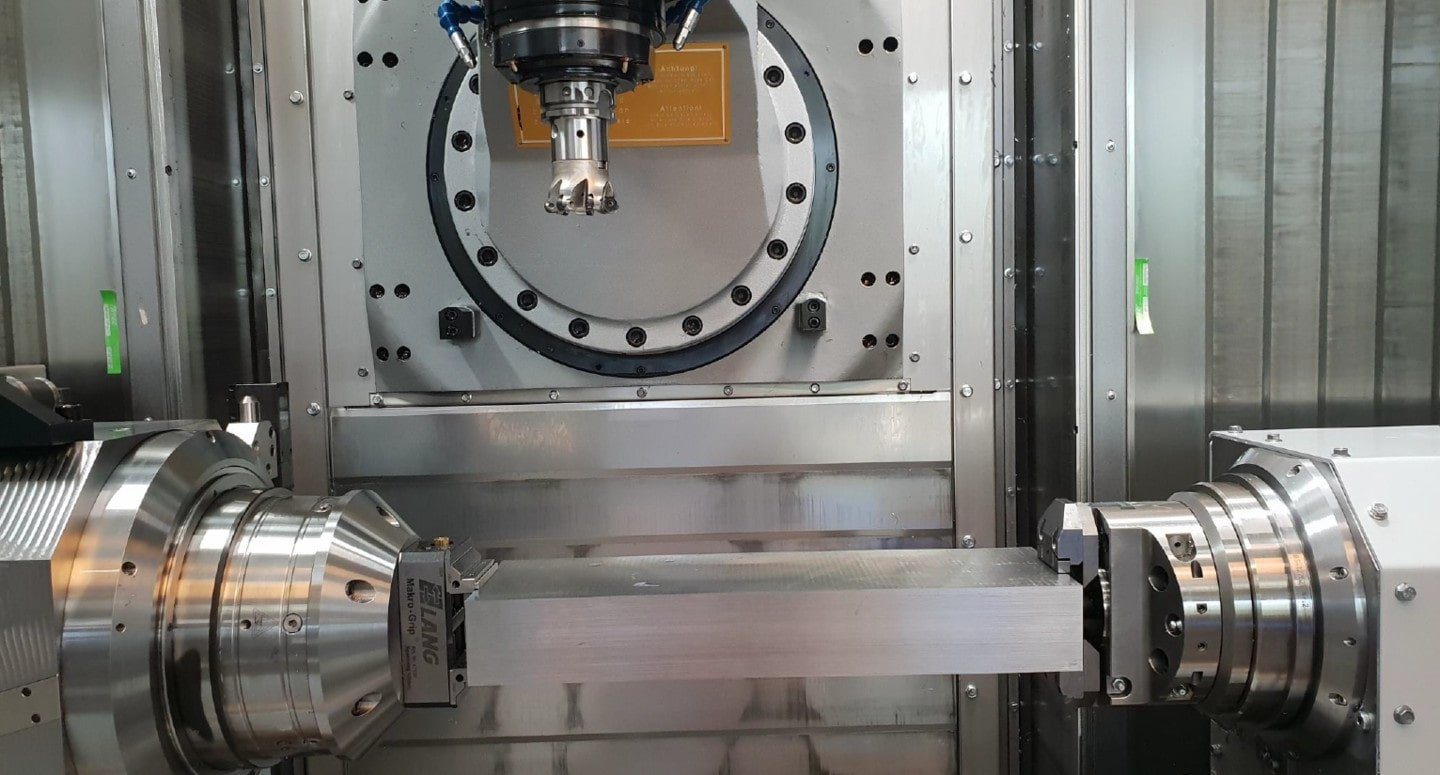

구강, 모발 및 퍼스널 케어 제품의 선도적인 글로벌 공급업체인 Trisa AG는 생산에 어려움을 겪었습니다. 2~3개월마다 변색되고 비철 금속과 알루미늄에 얼룩이 남아 있어야 하는 불안정한 냉각수로 사용되었습니다. Blaser Swisslube의 전문가들에 의해 철저한 분석에 따라, 선삭 및 밀링 공정은 바스코 5000 냉각수로 변환되었습니다. 결과는 만족스러웠습니다. 에멀젼 섬프 수명은 네 배, 공정이 안정화되고 변색이 제거되었다.

Trisa employs around 1,100 people in its entire group. The employee- and family-run company was founded in 1887 and has been in the hands of the Pfenniger family for four generations. While 50,000 toothbrushes were produced each year in the 1950s, this number has now risen to over one million a day. In 2018, consolidated sales amounted to 219.6 million Swiss francs. Trisa is based in Triengen in the canton of Lucerne.

Andreas Meier, Head of Production at Trisa, contacted Blaser Swisslube in 2018. He was unhappy with the coolant situation in his company and was considering switching to Blaser Swisslube products. Following a change in its formulation, the coolant used had been unstable for some time. Additives had to be added constantly, but the emulsion sump life was still only around two to three months. In addition, there was staining on copper alloys and aluminum. This meant that tools had to be cleaned before machining. In short: process security in production was unreliable.

The objectives were clearly identified at the start of cooperation: firstly, a stable, sustainable process needed to be achieved, secondly, both coolant discoloration and staining on metals needed to be eliminated.

A Blaser application engineer visited the production site to get a precise picture of the situation in production. Different materials are processed, such as various grades of steel, copper alloys, aluminum and plastics. A variety of operations are used, such as milling, turning and grinding. “We also checked the water quality and found that only soft water is available. All of these factors influence the choice of the right coolant,” explains Marco Frey.

The Blaser application technician recommended the use of Vasco 5000 for milling and turning. This coolant is based on renewable raw materials and is free from mineral oils. “The natural polarity of the oil molecules ensures excellent performance. Thanks to the compactness of the lubricating film, Vasco 5000 is stable under high pressures and temperatures,” says Frey. Before the changeover, the people in charge at Trisa checked the coolants compatibility with aluminum and copper. As part of an immersion test, aluminum and copper parts were immersed the coolant and then the behavior of the coolant and materials was evaluated. The results were positive.

트리사 의 생산 및 조립 팀

안정적인 공정

밀링 및 회전 작업의 전환은 마르코 프레이 (Marco Frey)의 큰 성공 보고서로 빠르게 입증되었습니다. “에멀젼 섬프 의 삶은 이제 12 개월 이상입니다 – 네 배 증가. 프로세스도 매우 안정적입니다. 거품과 잔류물은 과거의 일입니다!”

표면 품질 향상, 전문 지식 공유

바스코 5000으로의 전환으로 알루미늄과 구리에 얼룩이 완전히 제거되었습니다. 냉각수의 변색도 더 이상 문제가 되지 않습니다. Blaser Swisslube는 냉각수의 전환을 감독하는 데 중요한 역할을 했으며, Trisa 직원들의 모니터링에 대한 인식을 높이는 것을 목표로 최적의 냉각수 처리 및 유지 보수 교육 과정을 제공했습니다.

“우리는 Blaser Swisslube의 제품과 서비스에 매우 만족합니다. 우리 사이트에서 개최 된 교육 세션은 매우 유익했고 우리는 냉각수의 올바른 유지 보수 및 처리에 대한 많은 지식을 얻었습니다”라고 Trisa의 생산 책임자 안드레아스 마이어 (Andreas Meier)는 강조합니다.

Trisa와 Blaser Swisslube 간의 협업은 다른 제조 공정을 포함하도록 신속하게 확장되었으며, 이는 똑같이 만족스러운 결과를 보였습니다. 분쇄 비용은 침식 시 3분의 1로 감소했으며, 연삭 공정은 Blaser 연삭 오일로 성공적으로 전환되었습니다. Trisa는 범위를 간소화하여 비용 절감을 달성했습니다. 정기적인 교육 과정은 지식의 최상의 전송을 보장합니다. Trisa와 Blaser Swisslube는 생산성, 공정 신뢰성 및 지속 가능성을 더욱 높이기 위해 앞으로도 계속 협력할 계획입니다.